الدليل المتكامل لهياكل وأنظمة تثبيت الألواح الشمسية

الدليل المتكامل لهياكل وأنظمة تثبيت الألواح الشمسية

الدليل المتكامل لهياكل وأنظمة تثبيت الألواح الشمسية: التصميم، الاختيار، التركيب، والصيانة للمصنعين والمستخدمين النهائيين

القسم الأول: مقدمة حول الدور الحيوي لهياكل التثبيت في أنظمة الطاقة الكهروضوئيةتعد هياكل تثبيت الألواح الشمسية عنصرًا أساسيًا لا غنى عنه في منظومات الطاقة الكهروضوئية. يتجاوز دورها مجرد حمل الألواح، لتصبح عاملاً حاسماً يؤثر بشكل مباشر في كفاءة النظام، وعمره الافتراضي، وسلامة تشغيله. إن الفهم العميق لهذه التأثيرات ضروري لكل من المصنعين والمستخدمين النهائيين لضمان تحقيق أقصى استفادة من الاستثمار في الطاقة الشمسية. |

1.1. تأثير هياكل التثبيت على كفاءة الألواح الشمسية

تؤثر هياكل التثبيت بشكل كبير على كمية الطاقة الكهربائية التي يمكن لنظام الطاقة الشمسية توليدها. يتمثل هذا التأثير في عدة جوانب رئيسية:

- التوجيه والزاوية المثلى: إن الوظيفة الأساسية لهياكل التثبيت هي توجيه الألواح الشمسية نحو الشمس بأكثر الطرق فعالية. فهي تمكّن الألواح من الحفاظ على زاوية ميل (Tilt Angle) واتجاه (Azimuth Angle) مثاليين لاستقبال أكبر قدر ممكن من الإشعاع الشمسي المباشر. هذا التوجيه الدقيق ضروري لتحقيق أقصى إنتاجية للطاقة، حيث أن أي انحراف عن الزاوية والاتجاه الأمثل يمكن أن يؤدي إلى خسائر كبيرة في الطاقة المنتجة. على سبيل المثال، في نصف الكرة الشمالي، يتم توجيه الألواح بشكل عام نحو الجنوب الجغرافي.

- أنظمة التتبع الشمسي: لتعظيم الاستفادة من أشعة الشمس، يمكن استخدام هياكل مزودة بأنظمة تتبع شمسي (Solar Trackers). هذه الأنظمة تقوم بتعديل وضعية الألواح بشكل مستمر لتتبع مسار الشمس في السماء طوال اليوم. المتتبعات أحادية المحور تتبع الشمس عادة من الشرق إلى الغرب، بينما المتتبعات ثنائية المحور تتبع الشمس أفقيًا ورأسيًا. يمكن لهذه الأنظمة أن تزيد من إنتاج الطاقة بنسب ملحوظة، قد تصل إلى 25% أو أكثر للمتتبعات أحادية المحور، وما يزيد عن 40-45% للمتتبعات ثنائية المحور مقارنة بالأنظمة ثابتة الميل. تعمل هذه الأنظمة على زيادة مدة التعرض المباشر لأشعة الشمس وتقليل تأثير الظلال، مما يرفع الكفاءة الإجمالية للنظام.

- التهوية وتنظيم درجة الحرارة: تؤثر درجة حرارة تشغيل الألواح الشمسية بشكل مباشر على كفاءتها. فمع ارتفاع درجة حرارة اللوح، تنخفض كفاءة تحويل الطاقة. تشير الدراسات إلى أن كفاءة الألواح الشمسية المصنوعة من السيليكون البلوري تنخفض عادة بنسبة تتراوح بين 0.3% و 0.5% لكل درجة مئوية ارتفاع فوق درجة حرارة الاختبار القياسية (25°م). تلعب هياكل التثبيت دورًا هامًا في توفير تهوية كافية حول الألواح. التصميم الجيد للهيكل يسمح بتدفق الهواء بحرية أسفل وخلف الألواح، مما يساعد على تبديد الحرارة المتولدة والحفاظ على درجة حرارة تشغيل منخفضة نسبيًا، وبالتالي الحفاظ على كفاءة الألواح عند مستويات أعلى. المسافة الكافية بين الألواح وسطح التركيب ضرورية لتحسين أداء الألواح وتقليل ارتفاع درجة حرارتها.

- تقليل تراكم الأتربة والمخلفات: يمكن لتصميم الهيكل أن يساهم في تقليل تراكم الأتربة والأوراق والمخلفات الأخرى على سطح الألواح، خاصة مع زوايا الميل المناسبة التي تسمح بتنظيف ذاتي بفعل الأمطار. تراكم هذه المواد يمكن أن يحجب جزءًا من ضوء الشمس ويقلل من كفاءة النظام.

إن كفاءة النظام الكهروضوئي، والتي تتأثر بشكل مباشر بتصميم هيكل التثبيت ، لها تداعيات اقتصادية عميقة على المدى الطويل. أي تصميم هيكلي غير مثالي، سواء كان ذلك بسبب زوايا ميل غير صحيحة أو تهوية غير كافية، لا يقتصر تأثيره على خفض الإنتاج اليومي للطاقة فحسب، بل يمتد ليؤثر سلبًا على التكلفة المستوية لإنتاج الطاقة (LCOE) على مدار العمر التشغيلي الكامل للمشروع. هذا التأثير يتراكم بمرور الوقت، حيث أن النقص المستمر في إنتاج الطاقة السنوي، عند مقارنته بالتكلفة الرأسمالية الأولية، يؤدي حتمًا إلى ارتفاع تكلفة كل وحدة طاقة يتم إنتاجها. من هنا، يتضح أن الاستثمار الأولي في تصميم هيكل ذي جودة عالية ومواد متينة ليس ترفًا، بل هو قرار استراتيجي يبرره العائد الاقتصادي الأفضل على المدى الطويل.

علاوة على ذلك، فإن تصميم الهيكل له تأثير غير مباشر على تكاليف التشغيل والصيانة (O&M). الهياكل التي تُصمم مع الأخذ في الاعتبار سهولة الوصول إلى الألواح لأغراض التنظيف والصيانة الدورية، مثل بعض تصميمات الهياكل الأرضية التي تتيح مساحة كافية للحركة حولها ، أو تصميمات الأسطح المدروسة بعناية، يمكن أن تساهم في تقليل الوقت والجهد اللازمين لهذه العمليات. وبالتالي، تنخفض تكاليف التشغيل والصيانة على مدار عمر النظام. كما أن الهياكل التي تساعد على منع تراكم الحطام والأوساخ تقلل من الحاجة إلى عمليات تنظيف متكررة، مما يوفر المزيد من التكاليف ويحافظ على أداء النظام.

1.2. تأثير هياكل التثبيت على عمر الألواح الشمسية

لا يقتصر دور هياكل التثبيت على تعزيز الكفاءة فحسب، بل يمتد ليشمل حماية الألواح الشمسية وضمان استمراريتها لأطول فترة ممكنة.

- الدعم الميكانيكي والحماية من الإجهادات: توفر هياكل التثبيت الدعم الميكانيكي الأساسي للألواح، وتحميها من مختلف الإجهادات الفيزيائية مثل الانحناء، والالتواء، والصدمات التي قد تؤدي إلى كسرها أو تلفها. الإطارات، التي غالبًا ما تكون جزءًا من تصميم اللوح نفسه ومدعومة بالهيكل، تساهم في تدعيم مكونات اللوح وحمايتها من التلف.

- جودة المواد ومقاومة التآكل: إن اختيار مواد بناء الهياكل يلعب دورًا حاسمًا في عمرها الافتراضي، وبالتالي في قدرتها على دعم الألواح بشكل آمن طوال فترة خدمتها. المواد شائعة الاستخدام مثل سبائك الألومنيوم المعالجة سطحيًا (مثل 6005-T5 و 6061-T6)، والفولاذ المجلفن بالغمس الساخن، والفولاذ المقاوم للصدأ، تتميز بمقاومتها العالية للتآكل والظروف الجوية القاسية، مما يضمن بقاء الهيكل سليمًا وقادرًا على أداء وظيفته لسنوات طويلة.

- استيعاب التمدد والانكماش الحراري: تتعرض الألواح والهياكل لتغيرات في درجات الحرارة، مما يؤدي إلى تمددها وانكماشها. التصميم الجيد للهيكل يأخذ هذه الظاهرة في الاعتبار، ويوفر مرونة كافية لاستيعاب هذه التغيرات دون نقل إجهادات مفرطة إلى الألواح، مما يحافظ على سلامتها الهيكلية ويمنع ظهور التشققات الدقيقة (Microcracks).

- تقليل الإجهاد الحراري عبر التهوية: كما ذُكر سابقًا، تساهم التهوية الجيدة التي يوفرها الهيكل في تنظيم درجة حرارة الألواح. هذا لا يحسن الكفاءة فحسب، بل يقلل أيضًا من الإجهاد الحراري الواقع على مكونات اللوح المختلفة، مما يساهم في إطالة عمرها التشغيلي.

يظهر جليًا أن الهيكل ليس مجرد حامل سلبي، بل هو نظام حماية فعال يساهم بشكل مباشر في الحفاظ على الألواح الشمسية وإطالة عمرها. الاستثمار في هيكل قوي ومصمم بعناية هو استثمار في استدامة وموثوقية النظام الكهروضوئي بأكمله.

تزداد أهمية اختيار مواد الهيكل المقاومة للتآكل بشكل كبير في البيئات التشغيلية القاسية. على سبيل المثال، في المناطق الساحلية حيث ترتفع نسبة الملوحة في الهواء، أو في المناطق الصناعية التي تتعرض لملوثات جوية أكالة، يصبح الفولاذ المقاوم للصدأ أو سبائك الألومنيوم عالية الجودة والمعالجة خصيصًا خيارات ضرورية. إن فشل الهيكل نتيجة للتآكل في مثل هذه البيئات لا يعني فقط خسارة الهيكل نفسه، بل قد يؤدي إلى تلف كامل للألواح الشمسية المثبتة عليه، مما يتسبب في خسائر مالية فادحة تتجاوز بكثير تكلفة الهيكل الأولي. هذا يؤكد على أن اختيار المواد يجب أن يتم بناءً على تقييم دقيق للظروف البيئية المحيطة لضمان حماية الاستثمار طويل الأجل في الألواح.

بالإضافة إلى ذلك، حتى الإجهادات الميكانيكية الصغيرة التي تتعرض لها الألواح بشكل متكرر، مثل تلك الناجمة عن اهتزازات الرياح الخفيفة أو التغيرات الحرارية اليومية، يمكن أن يكون لها تأثير تراكمي مدمر إذا لم يتم استيعابها وتخميدها بشكل فعال بواسطة هيكل التثبيت. هذه الإجهادات المستمرة قد تؤدي إلى ظهور وتوسع الشروخ الدقيقة داخل الخلايا الشمسية، وهي شروخ قد لا تكون مرئية بالعين المجردة في البداية ولكنها تتسبب في تدهور تدريجي لأداء اللوح وتقصير عمره الافتراضي. وبالتالي، فإن قدرة الهيكل على توفير منصة ثابتة ومستقرة، مع تقليل انتقال الاهتزازات والإجهادات إلى الألواح، تعتبر عاملًا حيويًا للحفاظ على سلامتها وأدائها على المدى الطويل.

1.3. تأثير هياكل التثبيت على سلامة الألواح الشمسية (مقاومة الأحمال، الإجهاد الميكانيكي، التأريض)

تعد سلامة نظام الطاقة الكهروضوئية بأكمله، بما في ذلك الألواح والمعدات والأفراد، مرتبطة ارتباطًا وثيقًا بسلامة ومتانة هياكل التثبيت.

- مقاومة الأحمال المتنوعة: يجب أن تُصمم هياكل التثبيت لتتحمل بشكل آمن جميع الأحمال المتوقعة عليها طوال عمرها التشغيلي. تشمل هذه الأحمال:

- الأحمال الساكنة (الميتة): وهي بشكل أساسي الوزن الذاتي للألواح الشمسية والهيكل نفسه وأي ملحقات أخرى.

- الأحمال الديناميكية (الحية): وتشمل أحمال الرياح، وأحمال الثلوج في المناطق الباردة، والأحمال الزلزالية في المناطق النشطة زلزاليًا. يجب أن يتم حساب هذه الأحمال بدقة وفقًا للمعايير الهندسية المعتمدة (مثل ASCE 7 أو Eurocodes) وأكواد البناء المحلية، مع الأخذ في الاعتبار الظروف المناخية والطبوغرافية الخاصة بموقع التركيب.سوء التركيب أو التصميم غير الكافي لمقاومة هذه الأحمال يمكن أن يؤدي إلى انهيار الهيكل وتلف الألواح.

- تقليل الإجهاد الميكانيكي على الألواح: يضمن التصميم الهندسي السليم للهيكل توزيع الأحمال بشكل متساوٍ على نقاط التثبيت المختلفة للألواح، وتجنب تركيز الإجهادات في مناطق معينة. هذا يمنع حدوث انحناء أو التواء مفرط للألواح، والذي يمكن أن يؤدي إلى تلف الخلايا الشمسية أو كسر الزجاج الواقي. الإطارات المصنوعة من الألومنيوم، على سبيل المثال، توفر دعمًا هيكليًا للوح نفسه وتساعد في توزيع الإجهادات.

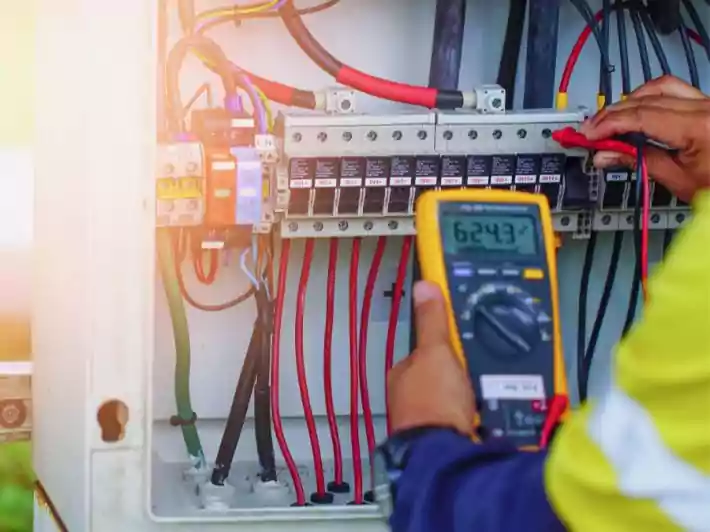

- التأريض والربط الكهربائي (Grounding and Bonding): تعتبر الهياكل المعدنية جزءًا من النظام الكهربائي، ولذلك يجب تأريضها وربطها بشكل صحيح لضمان السلامة. يوفر التأريض مسارًا آمنًا لتصريف أي تيارات تسرب أو شحنات كهربائية ناتجة عن الصواعق، مما يحمي الأفراد من الصدمات الكهربائية ويحمي المعدات من التلف. يجب أن تتوافق أنظمة التأريض مع المعايير الكهربائية المعمول بها، مثل تلك المحددة في الكود الوطني للكهرباء (NEC) أو معايير IEC ذات الصلة. معايير مثل UL 2703 تتضمن متطلبات محددة للتأريض والربط لهياكل التثبيت.

إن أي إخفاق في تصميم أو تنفيذ هيكل التثبيت يمكن أن تكون له عواقب وخيمة، لا تقتصر على الخسائر المادية المتمثلة في تلف الألواح والهيكل، بل قد تمتد لتشمل توقف إنتاج الطاقة، وتكاليف إصلاح باهظة، وفي أسوأ الحالات، مخاطر على سلامة الأشخاص والممتلكات المجاورة.

من المهم إدراك أن تكلفة الفشل المحتمل لهيكل تثبيت ذي جودة منخفضة أو تصميم غير ملائم تتجاوز بكثير التكلفة الأولية للهيكل نفسه. فالاستثمار في هيكل قوي ومتين ومصمم وفقًا للمعايير الهندسية الصارمة قد يبدو مكلفًا في البداية، ولكنه يوفر حماية للألواح الشمسية التي تمثل الجزء الأكبر من تكلفة النظام. إن انهيار هيكل ضعيف قد يؤدي إلى الحاجة لاستبدال جميع الألواح التالفة، وهي تكلفة تفوق بأضعاف ما كان يمكن توفيره باختيار هيكل أرخص. هذا يؤكد على أهمية عدم المساومة على جودة ومتانة الهيكل بهدف تحقيق وفورات ظاهرية قصيرة الأجل، لأن العواقب على المدى الطويل قد تكون مكلفة للغاية.

وفي حين توفر المعايير الدولية مثل IEC و ISO إطارًا عامًا جيدًا لتصميم هياكل التثبيت ، فإن الالتزام الصارم بالمعايير والمواصفات وأكواد البناء المحلية في المنطقة العربية يكتسب أهمية قصوى. هذه المعايير المحلية تأخذ في الاعتبار الظروف المناخية الخاصة بالمنطقة، مثل سرعات الرياح العالية في بعض المناطق الصحراوية، أو أحمال الغبار والرطوبة، أو حتى النشاط الزلزالي في مناطق أخرى. إن تصميم هيكل يتوافق مع هذه المتطلبات المحلية يضمن سلامته وموثوقيته الفعلية في البيئة التي سيعمل فيها، ويقلل من مخاطر الفشل المرتبطة بالظروف البيئية الخاصة.

القسم الثاني: الأنواع الشاملة لهياكل تثبيت الألواح الشمسية

تتنوع هياكل تثبيت الألواح الشمسية لتناسب مختلف التطبيقات وظروف الموقع، سواء كانت على الأرض أو على الأسطح أو حتى في تطبيقات متخصصة. يهدف هذا القسم إلى استعراض شامل لهذه الأنواع، مع تسليط الضوء على مزاياها وعيوبها وتطبيقاتها النموذجية.

2.1. الهياكل الأرضية

تُعد الهياكل الأرضية حلاً مثالياً عندما لا تتوفر مساحة كافية على أسطح المباني، أو عندما تكون هذه الأسطح غير مناسبة للتركيب بسبب الظلال الكثيفة أو ضعف الهيكل الإنشائي.1 تتميز هذه الهياكل بقدرتها على استيعاب أنظمة كبيرة، وغالباً ما تسمح بإنتاج كميات أكبر من الطاقة مقارنة بأنظمة الأسطح ذات الحجم المماثل، وذلك بفضل إمكانية توجيه الألواح بزاوية وميل مثاليين دون قيود المبنى. كما أنها لا تتطلب إجراء تعديلات على المباني القائمة ويمكن تركيبها في أي مكان تتوفر فيه مساحة مفتوحة وإشعاع شمسي كافٍ.

2.1.1. ثابتة الميل (Fixed-Tilt Ground Mounts)

2.1.1. ثابتة الميل (Fixed-Tilt Ground Mounts)

- الوصف: هي النوع الأكثر شيوعًا وبساطة بين الهياكل الأرضية، حيث يتم تثبيت الألواح الشمسية بزاوية ميل ثابتة لا تتغير. يتم تحديد هذه الزاوية عادةً بناءً على خط عرض الموقع الجغرافي بهدف تحقيق أقصى قدر من إنتاج الطاقة على مدار العام، أو لتحسين الإنتاج خلال فصل معين حسب الحاجة. يتكون الهيكل عادةً من إطار معدني يتم دفعه أو تثبيته في الأرض.

- الأنواع الفرعية:

- أحادية القطب (Single-Pole Mounts): في هذا النوع، يتم تركيب مجموعة من الألواح الشمسية على عمود رأسي واحد قوي يُثبت في الأرض. يوفر هذا التصميم مرونة في تعديل ارتفاع الألواح عن سطح الأرض، مما يجعله مناسبًا للأراضي غير المستوية أو للتطبيقات التي تتطلب ارتفاعًا معينًا للألواح، مثل تجنب العوائق الأرضية أو السماح بمرور الحيوانات أو نمو نباتات منخفضة تحتها. تستخدم هذه الأنظمة بشكل شائع للمصفوفات الصغيرة إلى المتوسطة، وفي تطبيقات محددة مثل أنظمة إنارة الشوارع بالطاقة الشمسية، أو تشغيل مضخات المياه عن بعد، أو تزويد لافتات الإعلانات بالطاقة.

- ثنائية القطب (Dual-Pole Mounts) أو متعددة الأقطاب: تعتمد هذه الهياكل على استخدام عمودين أو أكثر لدعم صفوف الألواح الشمسية. يوفر هذا التوزيع للأعمدة استقرارًا ميكانيكيًا أكبر وقدرة على تحمل أحمال أثقل، مما يجعلها مناسبة للمصفوفات الأكبر حجمًا أو للتركيب في المناطق التي تتعرض لأحمال رياح عالية أو تراكم ثلوج كثيف. يمكن أن تكون الأعمدة عبارة عن مواسير فولاذية مدقوقة أو مثبتة في أساسات خرسانية.

- المزايا:

- تكلفة تركيب منخفضة: تعتبر أقل تكلفة مقارنة بأنظمة التتبع الشمسي نظرًا لبساطة التصميم وقلة المكونات المتحركة.

- سهولة الصيانة: تتطلب صيانة أقل بسبب عدم وجود أجزاء متحركة معقدة.

- استقرار عالٍ: توفر ثباتًا جيدًا في مواجهة الظروف الجوية المختلفة عند تصميمها وتركيبها بشكل صحيح.

- العيوب:

- إنتاجية طاقة أقل: مقارنة بأنظمة التتبع، حيث أن الزاوية الثابتة لا تكون مثالية طوال ساعات النهار وعلى مدار فصول السنة.

- متطلبات مساحة أكبر: قد تحتاج إلى مساحة أرض أكبر لتحقيق نفس القدرة الإنتاجية التي يمكن الحصول عليها من نظام تتبع في مساحة أقل، وذلك بسبب الكفاءة الأقل في التقاط الإشعاع الشمسي.

- التطبيقات:

- محطات الطاقة الكبيرة (Utility-scale power plants): لا تزال تستخدم في العديد من محطات الطاقة الكبيرة، خاصة عندما تكون تكلفة الأرض منخفضة أو عندما تكون بساطة النظام والموثوقية طويلة الأمد هي الأولوية.

- الأنظمة الزراعية (Agrivoltaics): يمكن تصميم الهياكل الأرضية الثابتة بارتفاعات تسمح بممارسة الأنشطة الزراعية تحت الألواح، مثل زراعة محاصيل معينة تتحمل الظل الجزئي أو رعي الماشية.

- الاستخدامات السكنية والتجارية: عندما تتوفر مساحة أرضية كافية وتكون الأسطح غير مناسبة.

- المواد الشائعة: غالبًا ما يستخدم الفولاذ المجلفن (مثل درجات Q235 أو Q355) في صناعة الأعمدة والمقاطع الهيكلية الرئيسية بسبب قوته وتكلفته المناسبة، بينما يمكن استخدام مقاطع من الألومنيوم (مثل سبيكة 6005-T5) للقضبان التي تحمل الألواح مباشرة لوزنها الخفيف ومقاومتها للتآكل.

2.1.2. قابلة لتعديل الميل (Adjustable Tilt Ground Mounts)

- الوصف: هي هياكل أرضية تسمح بتغيير زاوية ميل الألواح الشمسية إما يدويًا أو آليًا. الهدف من هذا التعديل هو مواءمة زاوية الألواح مع التغيرات الموسمية في ارتفاع الشمس في السماء، مما يؤدي إلى تحسين كمية الإشعاع الشمسي الملتقطة وبالتالي زيادة إنتاجية الطاقة.

- التعديل اليدوي (Manual Adjustment): في هذا النوع من الهياكل، يتم تصميم نقاط ربط أو آليات تسمح للمشغل بتغيير زاوية الميل يدويًا. عادةً ما يتم هذا التعديل مرتين إلى أربع مرات في السنة ليتناسب مع الفصول الأربعة (الصيف، الشتاء، الربيع، والخريف). يتطلب هذا النوع تدخلًا بشريًا دوريًا ولكنه أقل تكلفة وتعقيدًا من الأنظمة الآلية.

- التعديل الآلي (Automated Adjustment – Solar Trackers): تُعرف هذه الأنظمة باسم “المتتبعات الشمسية” وهي الأكثر تطورًا وكفاءة.

- متتبعات أحادية المحور (Single-Axis Trackers): تقوم هذه المتتبعات بتدوير الألواح الشمسية حول محور واحد فقط لتتبع حركة الشمس.1 المحور الأكثر شيوعًا هو المحور الأفقي الذي يسمح للألواح بتتبع الشمس من الشرق إلى الغرب خلال اليوم. هناك أيضًا متتبعات ذات محور مائل تتبع الشمس على مسار مائل. يمكن للمتتبعات أحادية المحور أن تزيد من إنتاج الطاقة بنسبة تتراوح عادة بين 15% و 25% (وقد تصل إلى 35% في بعض الحالات) مقارنة بالأنظمة ثابتة الميل في نفس الموقع.

- متتبعات ثنائية المحور (Dual-Axis Trackers): توفر هذه المتتبعات أقصى قدر من الدقة في تتبع الشمس، حيث تقوم بتدوير الألواح حول محورين متعامدين: محور أفقي (لتتبع الحركة اليومية للشمس من الشرق إلى الغرب) ومحور رأسي (لتتبع التغيرات الموسمية في ارتفاع الشمس). هذا يضمن أن سطح الألواح يكون دائمًا متعامدًا تقريبًا على أشعة الشمس المباشرة، مما يزيد من التقاط الطاقة إلى أقصى حد. يمكن للمتتبعات ثنائية المحور أن تزيد الإنتاجية بنسبة تصل إلى 45% أو أكثر مقارنة بالأنظمة الثابتة.

- المزايا:

- زيادة كبيرة في إنتاج الطاقة: هي الميزة الرئيسية، خاصة للمتتبعات الآلية، مما يؤدي إلى عائد أفضل على الاستثمار في المواقع المناسبة.

- استغلال أفضل للمساحة المحدودة: يمكن تحقيق إنتاجية أعلى من مساحة معينة مقارنة بالهياكل الثابتة.

- العيوب:

- تكلفة أولية أعلى: المتتبعات الآلية، وخاصة ثنائية المحور، أغلى بكثير من الهياكل الثابتة بسبب المحركات وأنظمة التحكم والمكونات الإضافية.

- تعقيد أكبر في التركيب والصيانة: تحتوي على أجزاء متحركة وأنظمة إلكترونية تتطلب تركيبًا دقيقًا وصيانة دورية، مما قد يزيد من تكاليف التشغيل.

- استهلاك للطاقة: تستهلك المحركات وأنظمة التحكم جزءًا صغيرًا من الطاقة التي يولدها النظام لتشغيلها، وإن كان هذا الاستهلاك عادة ما يكون ضئيلًا مقارنة بالزيادة في الإنتاج.

- التطبيقات:

- محطات الطاقة الكبيرة: حيث يكون الهدف هو تعظيم إنتاج الطاقة من مساحة الأرض المتاحة، وحيث يمكن تبرير التكلفة الأولية الأعلى من خلال زيادة الإيرادات.

- المناطق ذات الإشعاع الشمسي العالي والمباشر: حيث تكون الزيادة في الإنتاجية من التتبع أكثر جدوى.

- المشاريع التي تكون فيها تكلفة الأرض مرتفعة: حيث يساعد التتبع على زيادة كثافة الطاقة (كيلوواط/متر مربع).

2.1.3. هياكل الثقل الموازن (Ballast Mounts / Concrete Foundations)

- الوصف: تعتمد هذه الهياكل على استخدام وزن كبير، عادةً كتل خرسانية مسبقة الصب أو مصبوبة في الموقع، لتثبيت الهيكل والألواح الشمسية على الأرض دون الحاجة إلى اختراق التربة أو عمل أساسات عميقة مثل الركائز المدقوقة. يتم توزيع الوزن بشكل استراتيجي لمقاومة قوى الرفع الناتجة عن الرياح والقوى الأخرى.

- المزايا:

- تركيب أسرع وأقل تدخلاً في الموقع: لا تتطلب عمليات حفر واسعة النطاق أو استخدام معدات دق الركائز الثقيلة، مما يقلل من وقت التركيب والإزعاج في الموقع.

- مناسبة للمواقع ذات التربة الصعبة: يمكن استخدامها في المواقع التي تكون فيها التربة صخرية جدًا بحيث يصعب الحفر فيها، أو ملوثة بحيث يُفضل عدم تعكيرها، أو ذات قدرة تحمل منخفضة لا تناسب الركائز.

- سهولة الإزالة النسبية: يمكن إزالة الهيكل والكتل الخرسانية بسهولة أكبر مقارنة بالأساسات الدائمة، مما يجعلها خيارًا جيدًا للمشاريع المؤقتة أو المواقع التي قد تتغير استخداماتها المستقبلية.

- لا تتطلب اختراق الأرض: تحافظ على سلامة التربة السطحية ويمكن استخدامها في المناطق التي توجد بها قيود على اختراق الأرض (مثل فوق مدافن النفايات المغلقة).

- العيوب:

- كميات كبيرة من مواد الثقل: تتطلب كميات كبيرة من الخرسانة أو مواد أخرى ثقيلة، مما يزيد من الوزن الإجمالي للنظام وقد يكون له آثار على تكاليف النقل والخدمات اللوجستية، خاصة في المواقع النائية.

- الحاجة إلى مساحة أكبر: قد تتطلب قواعد الثقل الموازن مساحة أكبر على الأرض لتوزيع الوزن بشكل فعال وتحقيق الاستقرار المطلوب، مقارنة بالركائز المدقوقة.

- انضغاط التربة: الوزن الكبير للكتل الخرسانية يمكن أن يؤدي إلى انضغاط التربة تحتها بمرور الوقت، مما قد يتطلب تسوية أو صيانة إضافية.

- التكلفة: على الرغم من توفير تكاليف الحفر، فإن تكلفة الخرسانة نفسها ونقلها وصبها يمكن أن تكون كبيرة، خاصة للمشاريع الكبيرة.

- التطبيقات:

- المواقع ذات التربة الصخرية أو الملوثة أو الضعيفة.

- المشاريع المؤقتة أو القابلة للنقل.

- المناطق البيئية الحساسة حيث يُفضل تجنب اضطراب التربة.

- أسطح المباني المستوية (سيتم تناولها بالتفصيل في قسم هياكل الأسطح) حيث لا يُسمح باختراق غشاء السقف.

2.1.4. ركائز مدقوقة وركائز لولبية (Driven Piles & Screw Piles)

- الوصف:

- الركائز المدقوقة (Driven Piles): هي عبارة عن أعمدة إنشائية، غالبًا ما تكون مصنوعة من الفولاذ على شكل مقاطع I أو H أو C أو مواسير، يتم إدخالها في الأرض عن طريق الدق أو الطرق باستخدام مطرقة اهتزازية أو هيدروليكية متخصصة. تعتمد قدرة تحملها على الاحتكاك بين سطح الركيزة والتربة المحيطة، وعلى مقاومة الارتكاز عند طرف الركيزة. هي مناسبة لمجموعة واسعة من أنواع التربة، ولكنها قد تواجه صعوبة في التربة الصخرية جدًا أو التي تحتوي على حصى كبيرة.

- الركائز اللولبية (Screw Piles / Helical Piles): تتكون من عمود فولاذي مركزي مزود بواحد أو أكثر من الصفائح اللولبية (Helices) ملحومة به. يتم تركيبها عن طريق تدويرها في الأرض باستخدام محرك هيدروليكي، مشابه لعملية إدخال برغي كبير. توفر هذه الركائز مقاومة جيدة لقوى الشد (الرفع) والضغط، وهي فعالة بشكل خاص في التربة الرخوة أو الرملية أو الطينية، ويمكن استخدامها في المناطق ذات منسوب المياه الجوفية المرتفع.

- المزايا:

- تركيب سريع نسبيًا: يمكن تركيبها بسرعة أكبر من الأساسات الخرسانية التقليدية المصبوبة في الموقع، مما يوفر الوقت في جدول المشروع.

- قدرة تحمل جيدة للأحمال: توفر أساسًا قويًا ومستقرًا قادرًا على تحمل الأحمال الرأسية والجانبية الكبيرة.

- اضطراب أقل للموقع: تتسبب في اضطراب أقل للتربة المحيطة مقارنة بالحفر اللازم للأساسات الخرسانية الكبيرة، ولا تتطلب إزالة كميات كبيرة من التربة.

- الركائز اللولبية: لا تتطلب أعمال خرسانية في الموقع، ويمكن تحميلها فورًا بعد التركيب، كما أنها مناسبة للمواقع ذات الوصول المحدود.

- إمكانية التكيف مع التضاريس: يمكن تعديل ارتفاع الأعمدة فوق سطح الأرض لاستيعاب التضاريس المتموجة.

- العيوب:

- تتطلب معدات متخصصة: عملية الدق أو التدوير تتطلب معدات ثقيلة ومتخصصة ومشغلين مدربين.

- صعوبات في التربة الصعبة: قد تواجه الركائز المدقوقة صعوبة أو رفضًا (Refusal) في التربة الصخرية جدًا أو التي تحتوي على طبقات صلبة أو عوائق كبيرة تحت السطح. الركائز اللولبية قد تكون أفضل في بعض هذه الحالات ولكنها أيضًا لها حدودها.

- التكلفة الأولية: تكلفة المواد (خاصة الفولاذ عالي الجودة) والمعدات المتخصصة والعمالة الماهرة يمكن أن تجعل التكلفة الأولية مرتفعة، خاصة للمشاريع الصغيرة.

- الضوضاء والاهتزازات: عملية دق الركائز يمكن أن تسبب ضوضاء واهتزازات كبيرة في الموقع، مما قد يكون مصدر قلق في المناطق الحساسة أو المأهولة بالسكان.

- التطبيقات:

- محطات الطاقة الشمسية الكبيرة والمتوسطة الحجم: هي الخيار المفضل للعديد من محطات الطاقة على نطاق المرافق بسبب سرعة التركيب والقدرة على التكيف مع مختلف الظروف.

- المشاريع ذات الجداول الزمنية الضيقة: حيث يمكن لسرعة التركيب أن تساهم في تسريع وتيرة المشروع.

- المواقع ذات أنواع التربة المتنوعة: يمكن تكييف تصميم الركائز (العمق، القطر، عدد اللوالب) لتناسب خصائص التربة المختلفة.

- المناطق المعرضة للفيضانات أو ذات منسوب المياه الجوفية المرتفع: حيث يمكن للركائز أن ترفع الهيكل فوق مستوى الفيضان المتوقع.

رؤى إضافية حول الهياكل الأرضية:

إن الاختيار بين أنواع الهياكل الأرضية المختلفة ليس قرارًا بسيطًا يعتمد على عامل واحد. فالتوازن بين التكلفة الأولية والعائد طويل الأمد يمثل اعتبارًا جوهريًا. على سبيل المثال، تتميز الهياكل ثابتة الميل بتكلفة أولية أقل، مما قد يجعلها جذابة للمشاريع ذات الميزانيات المحدودة. ومع ذلك، فإن أنظمة التتبع الشمسي، رغم تكلفتها الأولية الأعلى وتعقيدها التشغيلي المحتمل، قادرة على زيادة إنتاجية الطاقة بشكل كبير، بنسب قد تتجاوز 25% أو حتى 45%.1 هذه الزيادة في الإنتاج، عند ترجمتها إلى إيرادات إضافية أو توفير أكبر في فواتير الكهرباء على مدار عمر المشروع (عادة 25 عامًا أو أكثر)، قد تعوض الفارق في التكلفة الأولية وتكاليف الصيانة الإضافية، مما يؤدي في النهاية إلى عائد استثمار (ROI) أفضل وتكلفة مستوية للطاقة (LCOE) أقل في المواقع ذات الإشعاع الشمسي الجيد وتكلفة الأرض المعقولة. بالتالي، يصبح القرار بين النظام الثابت والنظام المتتبع قرارًا استراتيجيًا واقتصاديًا يعتمد على تحليل دقيق لعوامل متعددة تشمل تكلفة رأس المال، وتكلفة الأرض، ومستوى الإشعاع الشمسي، وأسعار الكهرباء، وتكاليف التشغيل والصيانة المتوقعة.

علاوة على ذلك، لا يمكن إغفال أهمية الدراسة الجيوتقنية للموقع عند اختيار نوع الأساس للهياكل الأرضية. فالخصائص الميكانيكية للتربة، مثل قدرتها على التحمل، وتكوينها (رملية، طينية، صخرية)، ووجود طبقات صلبة أو عوائق، ومستوى المياه الجوفية، تلعب جميعها دورًا حاسمًا في تحديد نوع الأساس الأنسب والأكثر فعالية من حيث التكلفة. فمثلاً، قد تكون الركائز المدقوقة غير عملية في التربة الصخرية جدًا ، بينما قد تكون هياكل الثقل الموازن هي الحل الأمثل في المواقع التي يصعب فيها الحفر أو يُمنع فيها اختراق التربة. إن تجاهل هذا الجانب الحيوي وإجراء تقييم جيوتقني سطحي أو غير كافٍ يمكن أن يؤدي إلى مشاكل كبيرة في استقرار الهيكل على المدى الطويل، أو إلى الحاجة لتعديلات مكلفة أثناء أو بعد التركيب، مما يؤثر سلبًا على اقتصاديات المشروع.

وأخيرًا، مع التوسع الكبير في مشاريع الطاقة الشمسية الأرضية، تبرز اعتبارات الاستدامة وتأثير استخدام الأراضي بشكل متزايد. فالمحطات الكبيرة تستهلك مساحات واسعة من الأراضي، مما قد يتعارض مع استخدامات أخرى حيوية مثل الزراعة أو الحفاظ على التنوع البيولوجي. هنا، تظهر أهمية التقنيات المبتكرة مثل “Agrivoltaics” أو الزراعة الكهروضوئية، والتي تسعى إلى الجمع بين إنتاج الطاقة الشمسية والأنشطة الزراعية على نفس قطعة الأرض. من خلال تصميم هياكل تثبيت مرتفعة أو متباعدة بشكل مناسب، يمكن زراعة محاصيل معينة أو رعي الماشية تحت الألواح، مما يحقق استخدامًا مزدوجًا وفعالًا للأرض ويساهم في تعزيز الأمن الغذائي والطاقة في آن واحد. هذه الابتكارات في تصميم الهياكل الأرضية لا تساهم فقط في تخفيف حدة التنافس على الأراضي، بل تعزز أيضًا من القبول المجتمعي لمشاريع الطاقة الشمسية وتجعلها أكثر تكاملاً مع البيئة المحيطة.

جدول مقارنة بين أنواع الهياكل الأرضية الرئيسية

لتسهيل عملية الاختيار، يوضح الجدول التالي مقارنة بين الخصائص الرئيسية لمختلف أنواع الهياكل الأرضية:

| الميزة/نوع الهيكل | ثابتة الميل (أحادية/ثنائية القطب) | قابلة لتعديل الميل (يدوياً) | متتبعات أحادية المحور | متتبعات ثنائية المحور | هياكل الثقل الموازن (الصبات الخرسانية) | ركائز مدقوقة/لولبية |

| آلية العمل | زاوية ميل ثابتة موجهة نحو الشمس | تعديل زاوية الميل يدوياً عدة مرات في السنة | تتبع الشمس على محور واحد (شرق-غرب عادةً) | تتبع الشمس على محورين (أفقي ورأسي) | استخدام كتل ثقيلة للتثبيت بدون اختراق | أعمدة تدق أو تلف في الأرض |

| متوسط زيادة الكفاءة | أساس (لا زيادة) | زيادة طفيفة (تعتمد على عدد مرات التعديل) | 15-25% (وقد تصل إلى 35%) | تصل إلى 45% أو أكثر | لا ينطبق (تعتمد على زاوية التصميم) | لا ينطبق (تعتمد على زاوية التصميم) |

| التكلفة الأولية | منخفضة | منخفضة إلى متوسطة | متوسطة إلى مرتفعة | مرتفعة إلى مرتفعة جداً | متوسطة إلى مرتفعة (حسب حجم الخرسانة) | متوسطة إلى مرتفعة (حسب نوع التربة والمعدات) |

| تكاليف الصيانة | منخفضة | منخفضة | متوسطة (أجزاء متحركة) | متوسطة إلى مرتفعة (أكثر تعقيداً) | منخفضة جداً | منخفضة |

| ملاءمة أنواع التربة | معظم الأنواع (مع أساس مناسب) | معظم الأنواع (مع أساس مناسب) | معظم الأنواع (مع أساس مناسب) | معظم الأنواع (مع أساس مناسب) | ممتازة للتربة الصخرية أو الملوثة أو الضعيفة | جيدة لمعظم الأنواع، اللولبية أفضل للرخوة/الرملية |

| مزايا رئيسية | بساطة، موثوقية، تكلفة منخفضة | تحسين طفيف في الإنتاج بتكلفة منخفضة | زيادة كبيرة في الإنتاج، استغلال جيد للمساحة | أقصى زيادة ممكنة في الإنتاج | لا حاجة لاختراق التربة، تركيب سريع | تركيب سريع، قدرة تحمل جيدة، اضطراب أقل للموقع |

| عيوب رئيسية | إنتاج أقل من المتتبعات | تتطلب تدخلاً يدوياً، زيادة إنتاج محدودة | تكلفة أعلى، صيانة أكثر من الثابتة | الأعلى تكلفة وتعقيداً | وزن كبير، قد تحتاج مساحة أكبر، انضغاط التربة | تتطلب معدات خاصة، صعوبة في التربة الصخرية جداً |

| تطبيقات شائعة | محطات كبيرة، زراعة، سكني/تجاري بمساحة | مشاريع صغيرة ومتوسطة تسعى لتحسين موسمي بسيط | محطات كبيرة، مناطق إشعاع عالٍ، أراضٍ مرتفعة التكلفة | مشاريع تسعى لأقصى إنتاجية بغض النظر عن التكلفة | مواقع تربة صعبة، مشاريع مؤقتة، مناطق حساسة بيئياً | محطات كبيرة ومتوسطة، مشاريع بجداول ضيقة |

2.2. هياكل الأسطح

تعتبر هياكل تثبيت الألواح الشمسية على الأسطح الخيار الأكثر انتشارًا في القطاعات السكنية والتجارية والصناعية، وذلك لقدرتها على استغلال المساحات غير المستخدمة بكفاءة عالية. من الميزات الهامة لهذا النوع من التركيب هو تقليل المسافة بين مصفوفة الألواح الشمسية والعاكس (Inverter)، مما يساهم في تقليل الفقد في التيار المستمر (DC losses) وزيادة كفاءة النظام الإجمالية. ومع ذلك، يتطلب تركيب الألواح على الأسطح دراسة متأنية لقدرة السطح على تحمل الأحمال الإضافية، بالإضافة إلى ضمان سلامة نظام العزل المائي للمبنى.

2.2.1. الأسطح المائلة (Pitched/Sloped Roofs)

- الوصف: في هذا النوع من الأسطح، يتم تركيب الألواح الشمسية عادةً بشكل موازٍ لسطح السقف المائل نفسه، أو بزاوية ميل مختلفة قليلاً عن ميل السقف لتحسين التعرض لأشعة الشمس، وذلك باستخدام هياكل تثبيت مصممة خصيصًا لهذا الغرض. يعتمد اتجاه وميل الألواح بشكل كبير على اتجاه وميل السقف الأصلي.

- المكونات الرئيسية:

- قضبان التثبيت (Mounting Rails): هي العنصر الهيكلي الأساسي الذي تُثبت عليه الألواح الشمسية. تُصنع هذه القضبان عادةً من مقاطع الألومنيوم المبثوق (مثل سبائك 6005-T5 أو 6061-T6) نظرًا لخفة وزنها ومقاومتها الجيدة للتآكل وقدرتها على تحمل الأحمال. تُثبت القضبان على السطح بشكل أفقي أو رأسي، وتُصمم بأشكال مختلفة تتضمن أخاديد أو قنوات لتسهيل ربط المشابك والمكونات الأخرى بشكل آمن وسريع. تتوفر بأطوال مختلفة ويمكن وصلها باستخدام وصلات خاصة (Splices) لتحقيق الأطوال المطلوبة.

- المشابك (Clamps): هي قطع صغيرة، عادةً من الألومنيوم، تُستخدم لتأمين الألواح الشمسية بإحكام على قضبان التثبيت. يوجد نوعان رئيسيان:

- المشابك الوسطية (Mid-Clamps): تُوضع بين كل لوحين متجاورين، وتضغط على إطارات كلا اللوحين لتثبيتهما معًا على القضيب.

- المشابك الطرفية (End-Clamps): تُستخدم في بداية ونهاية كل صف من الألواح، وتضغط على إطار اللوح الأخير في الصف لتثبيته على القضيب. يجب أن يتناسب ارتفاع المشبك مع سُمك إطار اللوح الشمسي المستخدم.

- خطافات السقف (Roof Hooks): تُستخدم هذه المكونات خصيصًا للأسطح المغطاة بالقرميد أو أنواع معينة من الألواح. يتم تثبيت الخطافات مباشرة على الهيكل الإنشائي للسقف (مثل العوارض الخشبية Rafters) تحت طبقة القرميد، ويمتد جزء من الخطاف فوق القرميد ليوفر نقطة تثبيت لقضبان الألومنيوم. تتوفر أنواع مختلفة من الخطافات لتناسب أنواع القرميد المختلفة، مثل القرميد المسطح (Flat tile)، والقرميد الإسباني أو على شكل حرف S (Spanish/S-tile)، وقرميد الأردواز (Slate tile)، وكذلك للأسطح المعدنية ذات التشكيلات الخاصة. تُصنع عادةً من الفولاذ المقاوم للصدأ لضمان المتانة ومقاومة التآكل.

- قواعد L (L-Feet): هي قطع معدنية على شكل حرف L تُستخدم كنقاط تثبيت للقضبان على أنواع مختلفة من الأسطح المائلة، مثل الأسطح الإسفلتية (Composition shingle roofs) أو الأسطح المعدنية ذات الألواح (Metal sheet roofs). تُثبت قواعد L عادةً مباشرة في هيكل السقف باستخدام براغي خاصة (Lag bolts)، ويتم استخدام أنظمة منع تسرب المياه (Flashing) معها لضمان العزل المائي.

- أنظمة العزل المائي (Waterproofing/Flashing): تعتبر هذه المكونات حيوية للغاية لضمان عدم تسرب المياه إلى داخل المبنى عند نقاط اختراق السقف التي يتم إنشاؤها لتثبيت الخطافات أو قواعد L أو أي مكونات أخرى. تشمل هذه الأنظمة قطعًا معدنية أو بلاستيكية أو مطاطية مصممة خصيصًا (تُعرف بـ Flashing) يتم تركيبها حول نقطة الاختراق وتحتها، بالإضافة إلى استخدام مواد مانعة للتسرب عالية الجودة (Sealants) لضمان إغلاق محكم ودائم ضد الماء.

- المزايا:

- تكلفة تركيب أقل: بشكل عام، تكون تكلفة تركيب الأنظمة على الأسطح المائلة أقل من تكلفة الهياكل الأرضية، خاصة عند مقارنتها بالأنظمة الأرضية التي تتطلب أساسات كبيرة أو أنظمة تتبع.

- استغلال أمثل للمساحة الموجودة: تستغل مساحة السقف غير المستخدمة بطريقة فعالة لتوليد الطاقة دون الحاجة إلى تخصيص مساحة أرضية إضافية.

- العيوب:

- الاعتماد على تصميم السقف: تكون زاوية الميل والاتجاه للألواح مقيدة بتصميم السقف الأصلي، والذي قد لا يكون دائمًا هو الأمثل لإنتاج الطاقة الشمسية.

- صعوبة الوصول للصيانة والتنظيف: قد يكون الوصول إلى الألواح لتنظيفها أو صيانتها أكثر صعوبة وتكلفة مقارنة بالأنظمة الأرضية، خاصة على الأسطح شديدة الانحدار أو المرتفعة.

- مخاطر متعلقة بسلامة السقف: إذا لم يتم التركيب بشكل احترافي ودقيق، فهناك مخاطر تتعلق بسلامة هيكل السقف أو حدوث تسرب للمياه عند نقاط التثبيت.

- التطبيقات: هي الخيار الأكثر شيوعًا للمنازل السكنية، وكذلك للمباني التجارية والصناعية التي تمتلك أسطحًا مائلة مناسبة للتركيب.

2.2.2. الأسطح المستوية (Flat Roofs)

- الوصف: توفر الأسطح المستوية مرونة أكبر في تصميم نظام الألواح الشمسية، حيث يمكن توجيه الألواح بزاوية ميل واتجاه مثاليين لتحقيق أقصى قدر من التعرض لأشعة الشمس، بغض النظر عن اتجاه المبنى نفسه. تُعرف الأسطح التي يقل ميلها عن 10 درجات بأنها مسطحة.

- الأنظمة الشائعة:

- أنظمة الثقل الموازن (Ballasted Systems): تعتمد هذه الأنظمة على استخدام أوزان (عادةً كتل خرسانية أو صواني مملوءة بالحصى) لتثبيت الهيكل والألواح الشمسية في مكانها دون الحاجة إلى اختراق غشاء السقف. يتم حساب كمية الوزن المطلوبة بدقة بناءً على عدة عوامل، منها أحمال الرياح المتوقعة، وارتفاع المبنى، وموقع الألواح على السطح (الحواف مقابل الوسط)، وأبعاد الألواح، ومتطلبات أكواد البناء المحلية. تعتبر هذه الأنظمة شائعة جدًا في التركيبات التجارية والصناعية الكبيرة ذات الأسطح المستوية الواسعة.

- أنظمة الاختراق (Penetrating/Mechanically Attached Systems): في هذه الأنظمة، يتم تثبيت الهيكل مباشرة بالهيكل الإنشائي للسقف باستخدام مثبتات ميكانيكية (مثل البراغي أو المراسي) تخترق غشاء السقف. توفر هذه الطريقة أقصى درجات الأمان والثبات للهيكل، خاصة في المناطق ذات أحمال الرياح العالية جدًا أو الأنشطة الزلزالية. ومع ذلك، تتطلب هذه الأنظمة اهتمامًا فائقًا بتفاصيل العزل المائي عند جميع نقاط الاختراق لمنع تسرب المياه بشكل فعال.

- الحلول الهجينة (Hybrid Systems): تجمع هذه الأنظمة بين عناصر من أنظمة الثقل الموازن وأنظمة الاختراق. قد تستخدم كمية أقل من الثقل الموازن مع عدد قليل من نقاط الاختراق الاستراتيجية لتحقيق التوازن بين تقليل اختراق السقف وتوفير ثبات كافٍ.

- تحديد زاوية الميل المثلى: على عكس الأسطح المائلة التي تفرض ميلها على الألواح، تسمح الأسطح المستوية بتحديد زاوية ميل الألواح بشكل مستقل لتحقيق أقصى إنتاج للطاقة. يمكن تعديل هذه الزاوية لتناسب الموقع الجغرافي (خط العرض) والفترة من السنة التي يراد تعظيم الإنتاج خلالها (الصيف، الشتاء، أو على مدار العام). توجد معادلات وحاسبات مختلفة لتحديد الزاوية المثلى بناءً على هذه العوامل. عادةً ما تتراوح زوايا الميل المستخدمة على الأسطح المستوية بين 10 و 30 درجة.

- المزايا:

- مرونة عالية في التصميم والتوجيه: يمكن توجيه الألواح نحو الجنوب الحقيقي (في نصف الكرة الشمالي) وبزاوية الميل المثلى لزيادة الإنتاج.

- سهولة الوصول للصيانة والتنظيف: غالبًا ما تكون الألواح على الأسطح المستوية أسهل في الوصول إليها لأغراض الصيانة والتنظيف مقارنة بالأسطح المائلة شديدة الانحدار.

- إمكانية تركيب أنظمة أكبر: يمكن استغلال كامل مساحة السطح المتاحة لتركيب عدد أكبر من الألواح.

- خيارات أفضل للألواح ثنائية الوجه (Bifacial Panels): يمكن تصميم الهياكل بحيث تسمح بانعكاس الضوء من سطح السقف إلى الجانب الخلفي للألواح ثنائية الوجه، مما يزيد من إنتاج الطاقة.

- العيوب:

- تقييم قدرة تحمل السطح: يجب إجراء تقييم دقيق لقدرة السطح الإنشائية على تحمل الوزن الإضافي للألواح والهياكل، وخاصةً الأوزان الكبيرة المستخدمة في أنظمة الثقل الموازن. قد تكون هناك حاجة لتعزيزات هيكلية للسقف، مما يزيد من التكلفة.

- تكلفة أعلى محتملة: إذا كانت هناك حاجة لتعزيزات هيكلية أو إذا كانت أنظمة التثبيت نفسها أكثر تكلفة (مثل بعض أنظمة الثقل الموازن المتطورة).

- مخاطر تسرب المياه (لأنظمة الاختراق): إذا لم يتم تنفيذ العزل المائي بشكل صحيح عند نقاط الاختراق، يمكن أن تحدث مشاكل تسرب مياه خطيرة.

- تأثير الرياح: قد تكون الألواح المائلة على سطح مستوٍ أكثر عرضة لقوى الرفع بفعل الرياح، مما يتطلب تصميمًا دقيقًا للثقل الموازن أو التثبيت الميكانيكي.

- التطبيقات: شائعة جدًا في المباني التجارية والصناعية التي غالبًا ما تتميز بأسطح مستوية كبيرة ، وكذلك في المباني السكنية الحديثة ذات التصاميم المعاصرة.

رؤى إضافية حول هياكل الأسطح:

عند التفكير في تركيب أنظمة الطاقة الشمسية على الأسطح، سواء كانت مائلة أو مستوية، يجب أن تحتل سلامة هيكل السقف ونظام العزل المائي الأولوية القصوى. إن أي تسرب للمياه ناجم عن تركيب غير سليم، أو أي ضرر يلحق بالهيكل الإنشائي للسقف نتيجة لعدم تقدير الأحمال الإضافية بشكل صحيح، يمكن أن يؤدي إلى تكاليف إصلاح باهظة تتجاوز بكثير أي وفورات قد تتحقق من توليد الطاقة الشمسية. فأنظمة الاختراق، إذا لم تُعزل نقاط التثبيت فيها بعناية فائقة باستخدام مواد وتقنيات مناسبة، قد تصبح ممرات لدخول المياه إلى المبنى، مما يتسبب في تلف العزل الحراري، ونمو العفن، وتدهور المواد الإنشائية. أما أنظمة الثقل الموازن، فعلى الرغم من أنها تتجنب اختراق السقف، إلا أن وزنها الكبير يتطلب تقييمًا دقيقًا لقدرة السقف على التحمل، وإلا فقد تحدث تشوهات هيكلية أو حتى انهيارات جزئية. لذلك، فإن الاستعانة بمهندسين إنشائيين متخصصين ومقاولي تركيب ذوي خبرة أمر لا غنى عنه لضمان سلامة التركيب على المدى الطويل.

نقطة أخرى بالغة الأهمية هي التأثير المحتمل لعملية تركيب الألواح الشمسية على ضمان السقف الأصلي للمبنى. العديد من الشركات المصنعة للأسقف تقدم ضمانات طويلة الأجل على منتجاتها، ولكن هذه الضمانات غالبًا ما تكون مشروطة بعدم إجراء تعديلات أو اختراقات غير مصرح بها للسطح. بعض طرق تركيب الألواح الشمسية، وخاصة تلك التي تتضمن تثبيتًا ميكانيكيًا مباشرًا في هيكل السقف، قد تؤدي إلى إلغاء هذا الضمان إذا لم يتم تنفيذها وفقًا لتوصيات الشركة المصنعة للسقف أو بواسطة مقاول معتمد منها. لذا، من الضروري مراجعة شروط ضمان السقف بعناية قبل البدء في أي أعمال تركيب، والتشاور مع الشركة المصنعة للسقف أو مقاول تركيب مؤهل ومعتمد لضمان الحفاظ على صلاحية الضمان وتجنب أي مشاكل مستقبلية.

أخيرًا، لا ينبغي إغفال الجانب الجمالي عند تركيب هياكل التثبيت على الأسطح، خاصة في المباني السكنية أو التجارية ذات الواجهات المعمارية المميزة. فمظهر الألواح الشمسية وطريقة تثبيتها يمكن أن يؤثر على المظهر العام للمبنى وقيمته الجمالية. في حين أن الهدف الأساسي هو توليد الطاقة، فإن التصميم الذي يتجاهل الجانب الجمالي قد يكون غير مقبول لبعض المالكين. لحسن الحظ، هناك خيارات متزايدة تتيح تكاملاً أفضل للألواح الشمسية مع تصميم المبنى. الأنظمة الأقل بروزًا، أو تلك التي تستخدم ألوانًا ومواد تتناسق مع السقف، أو حتى الأنظمة المدمجة في المباني (BIPV) التي تحل محل مواد البناء التقليدية، يمكن أن توفر حلاً يجمع بين الكفاءة والجمال. هذا يتطلب تخطيطًا مبكرًا وتنسيقًا بين فريق تصميم الطاقة الشمسية والمعماريين لضمان تحقيق نتيجة مرضية من الناحيتين الوظيفية والجمالية.

جدول مقارنة بين أنظمة تثبيت الأسطح المائلة والمستوية

يوضح الجدول التالي الفروقات الرئيسية والاعتبارات الخاصة بكل من الأسطح المائلة والمستوية:

| الميزة/نوع السطح | الأسطح المائلة (Pitched/Sloped) | الأسطح المستوية (Flat) |

| نظام التثبيت الشائع | قضبان وخطافات (للقرميد) أو قواعد L (للأسطح المعدنية/الإسفلتية) | أنظمة الثقل الموازن (بدون اختراق)، أو أنظمة الاختراق الميكانيكي |

| طريقة التثبيت | غالبًا ما تتضمن اختراقًا لتثبيت الخطافات أو قواعد L في هيكل السقف | يمكن أن تكون بدون اختراق (ثقل موازن) أو باختراق (تثبيت ميكانيكي) |

| اعتبارات العزل المائي | حيوية جدًا عند نقاط الاختراق؛ تتطلب استخدام Flashing ومواد مانعة للتسرب عالية الجودة | مهمة جدًا لأنظمة الاختراق؛ أنظمة الثقل الموازن تتجنب هذه المشكلة إلى حد كبير |

| مرونة تحديد الزاوية/الاتجاه | محدودة بميل واتجاه السقف الأصلي | عالية جدًا؛ يمكن تحسين الزاوية والاتجاه بشكل مستقل |

| متوسط التكلفة (تقديري) | متوسطة | متوسطة إلى مرتفعة (حسب نوع النظام والحاجة لتعزيزات) |

| مزايا رئيسية | تكلفة تركيب أقل نسبيًا، استغلال جيد للمساحة الموجودة | مرونة تصميم عالية، سهولة الوصول للصيانة، إمكانية تركيب أنظمة أكبر وألواح ثنائية الوجه |

| عيوب رئيسية | زاوية/اتجاه قد لا يكونان مثاليين، صعوبة الوصول للصيانة، مخاطر على سلامة السقف | الحاجة لتقييم دقيق لتحمل السطح (خاصة للثقل الموازن)، مخاطر تسرب (للاختراق)، تأثير الرياح |

| تطبيقات مناسبة | المنازل السكنية، المباني التجارية/الصناعية ذات الأسطح المائلة | المباني التجارية/الصناعية ذات الأسطح المستوية الكبيرة، المباني السكنية الحديثة |

2.3. الهياكل المتخصصة

بالإضافة إلى الهياكل الأرضية والسطحية التقليدية، ظهرت مجموعة من الهياكل المتخصصة التي تهدف إلى تلبية احتياجات تركيب محددة أو استغلال مساحات غير تقليدية لتوليد الطاقة الشمسية. هذه الحلول المبتكرة تزيد من مرونة تطبيق الأنظمة الكهروضوئية وتفتح آفاقًا جديدة لدمجها بشكل متناغم في البيئة المبنية والمساحات المائية.

2.3.1. هياكل التثبيت الجدارية (Wall-Mounted Structures)

- الوصف: تتضمن هذه الهياكل تثبيت الألواح الشمسية مباشرة على الواجهات الرأسية للمباني أو على الجدران القائمة. يمكن أن تكون الألواح جزءًا من تصميم الواجهة نفسه (كما في بعض تطبيقات BIPV) أو مثبتة على هيكل إضافي متصل بالجدار.

- المزايا:

- استغلال المساحات الرأسية: توفر حلاً للمباني ذات المساحات السطحية (الأسقف) المحدودة أو غير المناسبة للتركيب.

- مساهمة في تظليل المبنى: يمكن للألواح المثبتة على الواجهات أن تقلل من اكتساب الحرارة الشمسية المباشرة للمبنى، مما يساهم في تقليل أحمال التبريد.

- إمكانات جمالية ومعمارية: يمكن دمجها بشكل مبتكر في تصميم المبنى، مما يضيف عنصرًا جماليًا حديثًا ومستدامًا.

- العيوب:

- إنتاجية طاقة أقل: بشكل عام، تكون إنتاجية الألواح المثبتة عموديًا أقل مقارنة بالأنظمة المثبتة على الأسطح أو الأرض بزوايا ميل مثالية، وذلك بسبب التعرض المحدود لأشعة الشمس المباشرة، خاصة خلال ساعات منتصف النهار عندما تكون الشمس عالية في السماء. ومع ذلك، قد يكون أداؤها أفضل في فصل الشتاء عندما تكون الشمس منخفضة في السماء، أو خلال ساعات الصباح والمساء.

- تعقيد التصميم والتركيب: يتطلب تصميم هياكل التثبيت الجدارية دراسة دقيقة لأحمال الرياح، وقوة تحمل الجدار، وطرق التثبيت الآمنة. قد يكون التركيب أكثر تعقيدًا وتكلفة.

- التعرض للظلال: قد تكون أكثر عرضة للظلال من المباني المجاورة أو العناصر المعمارية الأخرى.

- التطبيقات:

- واجهات المباني التجارية والسكنية الحديثة التي تسعى لتحقيق معايير المباني الخضراء أو الصفرية الطاقة.

- المباني في المناطق الحضرية الكثيفة حيث تكون مساحات الأسطح والأراضي محدودة.

- كعنصر معماري مميز في تصميمات المباني المبتكرة.

- اعتبارات التصميم:

- تقييم التعرض لأشعة الشمس: يجب إجراء تحليل دقيق لمسار الشمس والظلال المحتملة على مدار اليوم والسنة لتحديد مدى جدوى التركيب على واجهة معينة.

- اختيار نظام التثبيت: يجب أن يكون نظام التثبيت قويًا وآمنًا، وقادرًا على تحمل وزن الألواح وأحمال الرياح، ومتوافقًا مع مادة الجدار.

- التهوية: من الضروري ضمان وجود مسافة كافية بين الألواح والجدار للسماح بتدفق الهواء وتبديد الحرارة، للحفاظ على كفاءة الألواح.

2.3.2. مظلات السيارات الشمسية (Solar Carports)

- الوصف: هي هياكل مصممة لتوفير الظل للمركبات في مواقف السيارات، مع دمج الألواح الشمسية في سقف هذه المظلات لتوليد الكهرباء.

- المزايا:

- وظيفة مزدوجة: تجمع بين توفير الحماية للمركبات من أشعة الشمس والعوامل الجوية، وتوليد طاقة نظيفة ومتجددة.

- استغلال أمثل للمساحات: تحول مساحات مواقف السيارات الكبيرة، التي غالبًا ما تكون غير مستغلة بشكل كامل، إلى أصول منتجة للطاقة.

- إمكانية التكامل مع شحن المركبات الكهربائية: يمكن استخدام الطاقة المولدة مباشرة لشحن المركبات الكهربائية المتوقفة تحت المظلة، مما يعزز البنية التحتية للتنقل المستدام.

- سهولة الصيانة النسبية: تكون الألواح عادةً في متناول اليد بشكل أفضل من بعض تركيبات الأسطح المرتفعة.

- العيوب:

- تكاليف تركيب أعلى: عادة ما تكون تكلفة إنشاء مظلات السيارات الشمسية أعلى من تكلفة تركيب نفس القدرة من الألواح على الأسطح القائمة أو على الأرض، وذلك بسبب الحاجة إلى هيكل إنشائي مستقل وقوي.

- متطلبات التراخيص والموافقات: قد تتطلب عملية الإنشاء الحصول على موافقات وتراخيص بناء إضافية من السلطات المحلية.

- الأساسات: تحتاج إلى أساسات مناسبة لدعم هيكل المظلة، مما قد يزيد من تعقيد وتكلفة المشروع، خاصة في المواقع ذات التربة الصعبة.

- التطبيقات:

- مواقف السيارات في المراكز التجارية الكبرى ومحلات السوبر ماركت.

- مواقف السيارات في المطارات والموانئ ومحطات النقل العام.

- مواقف السيارات في الجامعات والمؤسسات التعليمية والمستشفيات.

- مواقف سيارات الشركات والمجمعات الصناعية.

- مواقف السيارات في المجمعات السكنية الكبيرة.

- تصميمات متنوعة: يمكن تصميم مظلات السيارات الشمسية بأشكال هيكلية متنوعة، مثل تصميمات cantilever (الكابولي)، أو على شكل حرف Y أو T، أو هياكل مخصصة لتغطية صف واحد أو صفين من مواقف السيارات. يمكن استخدام مواد مختلفة في الهيكل، مثل الفولاذ المجلفن أو الألومنيوم، لتلبية المتطلبات الجمالية والوظيفية.

2.3.3. الأنظمة المدمجة في المباني (Building Integrated Photovoltaics – BIPV)

- الوصف: تمثل الأنظمة المدمجة في المباني (BIPV) تطورًا هامًا في تكنولوجيا الطاقة الشمسية، حيث لا يتم تركيب الألواح كوحدات منفصلة فوق المبنى، بل يتم دمج المواد الكهروضوئية مباشرة في غلاف المبنى لتحل محل مواد البناء التقليدية. بهذه الطريقة، تؤدي مكونات BIPV وظيفتين في آن واحد: وظيفة مادة البناء (مثل العزل، الحماية من العوامل الجوية، أو توفير عنصر جمالي) ووظيفة توليد الطاقة الكهربائية.

- الأمثلة الشائعة:

- أسقف شمسية (Solar Roofs): تشمل قرميدًا شمسيًا (Solar shingles/tiles) يحل محل القرميد التقليدي، أو أغشية تسقيف كهروضوئية مرنة. مثال بارز هو سقف تسلا الشمسي (Tesla Solar Roof).

- نوافذ وزجاج شمسي (Solar Windows/Glass): يتم دمج خلايا شمسية رقيقة وشفافة أو شبه شفافة في ألواح الزجاج المستخدمة في النوافذ أو الواجهات الزجاجية أو المناور (Skylights). تسمح هذه التقنية بمرور الضوء الطبيعي مع توليد الكهرباء.

- واجهات شمسية (Solar Facades): يمكن أن تكون على شكل ألواح كلادينج (Cladding) كهروضوئية تحل محل مواد الواجهات التقليدية، أو دمج وحدات BIPV في تصميم الواجهات.

- مظلات ودرابزينات شمسية (Solar Awnings/Balustrades): يمكن تصميم المظلات فوق النوافذ أو الأبواب، وكذلك درابزينات الشرفات، بمواد BIPV لتوفير الظل وتوليد الطاقة.

- المزايا:

- تكامل جمالي ومعماري: تندمج بسلاسة مع تصميم المبنى، مما يوفر مظهرًا جذابًا ومتطورًا، ويتجنب المظهر “الإضافي” للألواح التقليدية.

- توفير في تكاليف مواد البناء: بما أنها تحل محل مواد البناء التقليدية، يمكن أن تساهم في تقليل التكلفة الإجمالية لمواد الغلاف الخارجي للمبنى، خاصة عند دمجها في مرحلة التصميم والبناء الأولية.

- توليد الطاقة في الموقع: تساهم في تحقيق استقلالية أكبر في مجال الطاقة وتقليل الاعتماد على الشبكة العامة.

- زيادة قيمة العقار: يمكن للمباني المجهزة بتقنيات BIPV أن تكون ذات قيمة أعلى في السوق نظرًا لجاذبيتها الجمالية وكفاءتها في استخدام الطاقة.

- فوائد بيئية إضافية: يمكن أن تساهم في تحسين العزل الحراري للمبنى وتقليل اكتساب الحرارة، مما يقلل من استهلاك الطاقة للتبريد.

- العيوب:

- تكلفة أولية أعلى: بشكل عام، لا تزال تكلفة منتجات BIPV أعلى من تكلفة الألواح الشمسية التقليدية ومواد البناء التي تحل محلها بشكل منفصل.

- كفاءة تحويل أقل (لبعض الأنواع): قد تكون كفاءة تحويل الطاقة لبعض منتجات BIPV، خاصة الشفافة أو الملونة، أقل من كفاءة الألواح التقليدية عالية الأداء.

- تتطلب تخطيطًا وتصميمًا مبكرًا: لتحقيق أفضل تكامل وفعالية من حيث التكلفة، يجب دمج BIPV في مراحل التصميم الأولية للمبنى، مما يتطلب تنسيقًا وثيقًا بين المهندسين المعماريين ومهندسي الطاقة الشمسية.

- خيارات محدودة للإصلاح والاستبدال: قد يكون إصلاح أو استبدال وحدات BIPV التالفة أكثر تعقيدًا وتكلفة من استبدال لوح شمسي تقليدي.

- التطبيقات:

- المباني الجديدة التي تهدف إلى تحقيق تصميمات معمارية مبتكرة ومستدامة، بما في ذلك المباني صفرية الطاقة أو إيجابية الطاقة.

- مشاريع تجديد المباني القائمة حيث يتم استبدال مكونات الغلاف الخارجي (مثل الأسقف أو الواجهات).

- المشاريع المعمارية المميزة التي تسعى إلى إظهار التزام بالاستدامة والابتكار التكنولوجي.

2.3.4. الهياكل العائمة (Floating Solar / Floatovoltaics – FPV)

- الوصف: هي أنظمة طاقة شمسية يتم فيها تركيب الألواح الكهروضوئية على هياكل طافية مصممة خصيصًا لوضعها على سطح المسطحات المائية مثل البحيرات الطبيعية والاصطناعية، وخزانات مياه الري والشرب، وأحواض معالجة مياه الصرف الصحي، وحتى في البيئات البحرية القريبة من السواحل.

- المكونات الرئيسية:

- العوامات (Floats/Pontoons): هي الهياكل الأساسية التي توفر الطفو للنظام. تُصنع عادةً من مواد بلاستيكية متينة ومقاومة للأشعة فوق البنفسجية والتآكل، مثل البولي إيثيلين عالي الكثافة (HDPE). يتم تجميع هذه العوامات لتشكيل منصة كبيرة تدعم الألواح.

- هياكل دعم الألواح (Panel Mounting Structures): هي إطارات أو قضبان، غالبًا من الألومنيوم أو الفولاذ المقاوم للتآكل، تُثبت على العوامات وتحمل الألواح الشمسية بالزاوية والميل المطلوبين.

- أنظمة الإرساء والتثبيت (Mooring and Anchoring Systems): ضرورية لتثبيت المنصة العائمة في مكانها ومنعها من الانجراف بفعل الرياح أو التيارات المائية أو الأمواج. تشمل هذه الأنظمة مراسي (Anchors) تُثبت في قاع المسطح المائي أو على ضفافه، وحبال أو سلاسل إرساء (Mooring lines) تربط المراسي بالمنصة العائمة. يعتمد تصميم نظام الإرساء على عمق المياه، طبيعة القاع، والظروف البيئية.

- إدارة الكابلات (Cable Management): تتطلب أنظمة FPV حلولًا خاصة لإدارة الكابلات الكهربائية لنقل الطاقة من الألواح العائمة إلى الشاطئ، مع ضمان سلامتها وحمايتها من البيئة المائية.

- المزايا:

- توفير مساحات الأراضي القيمة: لا تتطلب استخدام أراضٍ يمكن استغلالها في الزراعة أو التطوير العمراني، وهو أمر مهم بشكل خاص في المناطق ذات الكثافة السكانية العالية أو الأراضي المحدودة.

- تقليل تبخر المياه: تساهم الألواح العائمة في تظليل سطح الماء، مما يقلل من معدلات التبخر، وهو أمر مفيد بشكل خاص في المناطق الجافة وخزانات المياه.

- تحسين كفاءة الألواح: يمكن أن يساعد تأثير التبريد الطبيعي من الماء الموجود أسفل الألواح في الحفاظ على درجة حرارة تشغيل أقل للألواح، مما قد يؤدي إلى زيادة طفيفة في كفاءة إنتاج الطاقة مقارنة بالأنظمة الأرضية المماثلة في المناخات الحارة.

- إمكانية التكامل مع محطات الطاقة الكهرومائية: يمكن تركيب أنظمة FPV على خزانات السدود الكهرومائية، والاستفادة من البنية التحتية الكهربائية القائمة (مثل خطوط النقل والمحطات الفرعية).

- تحسين جودة المياه (محتمل): عن طريق تقليل نمو الطحالب نتيجة لتظليل المياه.

- العيوب والتحديات:

- تكلفة أولية أعلى: بشكل عام، تكون التكلفة الأولية لأنظمة FPV أعلى من الأنظمة الأرضية التقليدية بسبب تكلفة العوامات وأنظمة الإرساء المتخصصة والتركيب في بيئة مائية.

- تحديات الإرساء والتثبيت: يتطلب تصميم نظام إرساء قوي وموثوق به خبرة متخصصة، خاصة في المسطحات المائية الكبيرة أو العميقة أو تلك التي تتعرض لرياح وأمواج قوية أو تغيرات كبيرة في منسوب المياه.

- التأثيرات البيئية المحتملة: يجب دراسة التأثيرات المحتملة على النظم البيئية المائية بعناية، مثل التأثير على الحياة المائية، وجودة المياه، والعمليات الرسوبية.

- تراكم الملح والرطوبة (في البيئات البحرية): في التطبيقات البحرية، يمكن أن يؤدي تراكم الملح الناتج عن رذاذ الماء إلى تآكل المكونات وتقليل كفاءة الألواح إذا لم يتم تنظيفها بانتظام. الرطوبة العالية المستمرة يمكن أن تشكل تحديًا للمكونات الكهربائية.

- الصيانة والتشغيل: قد تكون عمليات الصيانة والإصلاح أكثر تعقيدًا وتكلفة بسبب الحاجة إلى الوصول إلى المنصة العائمة بالقوارب واتخاذ احتياطات السلامة المائية.

- التطبيقات:

- خزانات مياه الشرب وخزانات الري الزراعي.

- بحيرات المحاجر والمناجم المهجورة.

- أحواض معالجة مياه الصرف الصحي ومياه العمليات الصناعية.

- المناطق الساحلية المحمية والبحيرات الشاطئية والجزر ذات الأراضي المحدودة.

رؤى إضافية حول الهياكل المتخصصة:

إن ظهور وتطور الهياكل المتخصصة لتثبيت الألواح الشمسية يعكس نضج الصناعة وسعيها المستمر نحو حلول أكثر تكاملاً وابتكارًا. فأنظمة مثل BIPV وهياكل التثبيت الجدارية لا تمثل مجرد وسيلة لتوليد الطاقة، بل أصبحت جزءًا لا يتجزأ من لغة التصميم المعماري الحديث. هذا التقاطع المتزايد بين تكنولوجيا الطاقة الشمسية وفن العمارة يتطلب بالضرورة تعاونًا وثيقًا ومنذ المراحل الأولى للمشروع بين المهندسين المتخصصين في الطاقة الشمسية والمهندسين المعماريين. فالمهندسون يركزون على تحقيق أقصى كفاءة وأداء للنظام، بينما يسعى المعماريون إلى تحقيق رؤية جمالية ووظيفية للمبنى. النجاح في دمج هذه الأنظمة يتوقف على القدرة على إيجاد حلول وسط تلبي المتطلبات التقنية والجمالية على حد سواء، مما يؤدي إلى مبانٍ ليست فقط منتجة للطاقة ولكنها أيضًا جذابة بصريًا ومتناغمة مع محيطها.

من جانب آخر، تقدم الهياكل المتخصصة مثل مظلات السيارات الشمسية والهياكل العائمة فوائد تتجاوز مجرد توليد الكهرباء النظيفة، لتعزز مفهوم الاستدامة متعددة الأوجه. فمظلات السيارات الشمسية، بالإضافة إلى توليد الطاقة، تساهم في تقليل تأثير “الجزر الحرارية الحضرية” عن طريق توفير الظل لمساحات واسعة من الأسطح الإسفلتية التي تمتص وتشع الحرارة، كما أنها تحمي المركبات من أشعة الشمس المباشرة. أما الهياكل العائمة، فإلى جانب استغلال المسطحات المائية غير المستخدمة، يمكن أن تساهم بشكل كبير في الحفاظ على موارد المياه الثمينة عن طريق تقليل معدلات التبخر من الخزانات والبحيرات، وهو أمر بالغ الأهمية في المناطق التي تعاني من ندرة المياه. هذه الفوائد الإضافية تجعل هذه الحلول أكثر جاذبية من منظور الاستدامة الشاملة.

ومع ذلك، على الرغم من المزايا الواعدة التي تقدمها هذه الهياكل المتخصصة، فإن التوسع في تبنيها لا يزال يواجه بعض التحديات. التكلفة الأولية المرتفعة نسبيًا لبعض هذه الأنظمة، مثل BIPV والهياكل العائمة، مقارنة بالأنظمة التقليدية، بالإضافة إلى التعقيد التقني المتأصل في تصميمها وتركيبها، قد يحد من انتشارها الواسع في الوقت الحالي، خاصة في الأسواق الحساسة للتكلفة. لذا، فإن الابتكارات المستمرة في علوم المواد، وتقنيات التصنيع، وأساليب التركيب، تلعب دورًا حاسمًا في خفض التكاليف وتبسيط العمليات، مما يجعل هذه الحلول المتقدمة أكثر تنافسية وجاذبية لمجموعة أوسع من التطبيقات والمستخدمين في المستقبل القريب.

القسم الثالث: المواد المستخدمة في هياكل التثبيت ومقارنتها

يعد اختيار المادة المناسبة لهيكل تثبيت الألواح الشمسية قرارًا حاسمًا يؤثر بشكل مباشر على متانة النظام، وقدرته على مقاومة الظروف البيئية المتنوعة، والتكلفة الإجمالية للمشروع، بالإضافة إلى سهولة عمليات النقل والتركيب. تتنافس عدة مواد رئيسية في هذا المجال، لكل منها خصائصها الفريدة التي تجعلها مناسبة لتطبيقات معينة.

3.1. الألومنيوم (Aluminum)

يحتل الألومنيوم مكانة بارزة كأحد أكثر المواد شيوعًا واستخدامًا في تصنيع هياكل تثبيت الألواح الشمسية، ويرجع ذلك إلى مجموعة من الخصائص الفيزيائية والميكانيكية المتميزة.

- سبائك الألومنيوم الشائعة: لا يستخدم الألومنيوم النقي عادةً في التطبيقات الهيكلية، بل يتم الاعتماد على سبائكه التي توفر قوة وصلابة أفضل. من بين السبائك الأكثر استخدامًا في قطاع الطاقة الشمسية:

- سبيكة 6005-T5: تتميز هذه السبيكة بقوة شد جيدة وقابلية ممتازة للبثق (Extrudability)، مما يسمح بتشكيل مقاطع (بروفايلات) معقدة ودقيقة تستخدم في صناعة قضبان التثبيت وإطارات الألواح. كما أنها تتمتع بمقاومة جيدة للتآكل.

- سبيكة 6061-T6: توفر هذه السبيكة قوة ميكانيكية أعلى من سبيكة 6005-T5، بما في ذلك مقاومة شد وخضوع أعلى، مع الحفاظ على مقاومة جيدة للتآكل وقابلية جيدة للحام. لذا، تُفضل للاستخدام في المكونات الهيكلية التي تتعرض لأحمال أكبر أو تتطلب صلابة إضافية.

- المزايا:

- خفة الوزن: يعتبر الألومنيوم أخف وزنًا بكثير من الفولاذ، مما يسهل عمليات النقل والمناولة والتركيب، ويقلل بشكل كبير من الأحمال الميتة المضافة على أسطح المباني، وهو أمر بالغ الأهمية خاصة في المباني ذات القدرة المحدودة على تحمل الأوزان الإضافية.

- مقاومة طبيعية للتآكل: يشكل الألومنيوم بشكل طبيعي طبقة رقيقة ومتماسكة من أكسيد الألومنيوم على سطحه عند تعرضه للهواء. هذه الطبقة تحمي المعدن الأساسي من المزيد من التآكل، مما يجعله مناسبًا للاستخدام في البيئات الخارجية دون الحاجة إلى طلاءات واقية معقدة في كثير من الحالات.

- قابلية إعادة التدوير: يعتبر الألومنيوم مادة مستدامة وقابلة لإعادة التدوير بنسبة 100% تقريبًا دون أن يفقد خصائصه، مما يقلل من التأثير البيئي ويدعم الاقتصاد الدائري.

- مظهر جمالي: يتمتع الألومنيوم بمظهر جذاب وعصري، ويمكن معالجته سطحيًا بعدة طرق (مثل الأنودة أو الطلاء بالمسحوق) للحصول على ألوان وتشطيبات متنوعة تتناسب مع المتطلبات الجمالية للمشروع.

- قابلية التشكيل الجيدة: يمكن بثق الألومنيوم بسهولة لإنتاج مقاطع ذات أشكال معقدة ودقيقة، مما يوفر مرونة كبيرة في التصميم الهندسي للهياكل.

- العيوب:

- تكلفة أولية أعلى: بشكل عام، تكون التكلفة الأولية للألومنيوم أعلى من تكلفة الفولاذ المجلفن.

- قوة أقل من الفولاذ: يتمتع الألومنيوم بمعامل مرونة (Modulus of Elasticity) أقل من الفولاذ، مما يعني أنه أقل صلابة. لتحقيق نفس درجة الصلابة ومقاومة الانحناء، قد يتطلب الأمر استخدام مقاطع ألومنيوم ذات أبعاد أكبر أو سماكات جدار أسمك مقارنة بمقاطع الفولاذ، مما قد يزيد من كمية المادة المستخدمة والتكلفة.

- مقاومة التآكل والمعالجات السطحية: مقاومة الألومنيوم الطبيعية للتآكل ممتازة في معظم البيئات. لزيادة هذه المقاومة وتحسين المظهر والمتانة، غالبًا ما يتم معالجة مقاطع الألومنيوم المستخدمة في هياكل الطاقة الشمسية سطحيًا. المعالجة الأكثر شيوعًا هي الأنودة (Anodizing)، وهي عملية كهروكيميائية تزيد من سمك طبقة الأكسيد الطبيعية الواقية على سطح الألومنيوم، مما يجعلها أكثر صلابة ومقاومة للتآكل والخدش. يمكن أيضًا استخدام الطلاء بالمسحوق (Powder Coating) لتوفير حماية إضافية وإعطاء ألوان متنوعة.

يظل الألومنيوم هو الخيار المفضل للعديد من تطبيقات هياكل تثبيت الألواح الشمسية، لا سيما على الأسطح حيث يكون الوزن عاملاً حاسماً، وفي البيئات التي تتطلب مقاومة جيدة للتآكل دون الحاجة لعمليات طلاء معقدة أو صيانة دورية مكثفة.

3.2. الفولاذ المجلفن (Galvanized Steel)

يعتبر الفولاذ المجلفن مادة أساسية أخرى مستخدمة على نطاق واسع في صناعة هياكل تثبيت الألواح الشمسية، خاصة في التطبيقات التي تتطلب قوة هيكلية عالية وتكلفة أولية معقولة. يتمثل جوهر هذه المادة في طلاء الفولاذ الكربوني بطبقة واقية من الزنك لحمايته من التآكل.

- طرق الجلفنة:

- الجلفنة بالغمس الساخن (Hot-Dip Galvanizing – HDG): هي الطريقة الأكثر شيوعًا وفعالية لتوفير حماية طويلة الأمد للفولاذ. تتضمن العملية غمر مكونات الفولاذ المصنعة (بعد تنظيفها ومعالجتها كيميائيًا) في حوض من الزنك المصهور عند درجة حرارة حوالي 450 درجة مئوية. يؤدي هذا إلى تكوين سلسلة من طبقات سبائك الزنك-حديد على سطح الفولاذ، تعلوها طبقة من الزنك النقي. توفر هذه العملية طبقة زنك سميكة ومتينة (عادةً ما تتراوح سماكتها بين 70 و 85 ميكرون أو أكثر، اعتمادًا على سمك الفولاذ والمعايير المتبعة مثل EN ISO 1461 أو ASTM A123). توفر الجلفنة بالغمس الساخن حماية مزدوجة: حماية الحاجز (Barrier protection) حيث تعزل طبقة الزنك الفولاذ عن البيئة المحيطة، والحماية الكاثودية أو التضحوية (Cathodic/Sacrificial protection) حيث يعمل الزنك كأنود تضحي، فيتآكل هو أولاً لحماية الفولاذ في حالة تعرض جزء من السطح للخدش أو التلف.

- الجلفنة على البارد (Electro-galvanizing / Pre-galvanizing): تتضمن هذه العملية ترسيب طبقة رقيقة من الزنك على سطح الفولاذ باستخدام التحليل الكهربائي (Electro-galvanizing)، أو استخدام صفائح فولاذية تم جلفنتها مسبقًا بعملية مستمرة (Pre-galvanizing) قبل تشكيلها. توفر هذه الطرق طبقة زنك أرق بكثير من الجلفنة بالغمس الساخن، وبالتالي تكون مقاومتها للتآكل أقل وعمرها الافتراضي أقصر. تُستخدم الجلفنة على البارد أحيانًا للمكونات الداخلية أو الأقل تعرضًا للعوامل الجوية، أو كطبقة أساس لطلاءات عضوية إضافية.

- المزايا:

- قوة عالية ومتانة هيكلية: يتمتع الفولاذ بقوة شد وصلابة عالية جدًا، مما يجعله قادرًا على تحمل الأحمال الكبيرة والتصميم لمسافات دعم (Spans) واسعة بين الأعمدة، وهو أمر مفيد في محطات الطاقة الكبيرة.

- تكلفة أولية أقل: يعتبر الفولاذ المجلفن بشكل عام أقل تكلفة من الألومنيوم والفولاذ المقاوم للصدأ، مما يجعله خيارًا اقتصاديًا جذابًا، خاصة للمشاريع الكبيرة ذات الميزانيات المحدودة.

- مقاومة جيدة للتآكل (عند الجلفنة بشكل صحيح): توفر طبقة الجلفنة السميكة الناتجة عن الغمس الساخن حماية جيدة ضد التآكل لسنوات عديدة في معظم البيئات المعتدلة.

- العيوب:

- وزن أثقل: الفولاذ أثقل بكثير من الألومنيوم، مما يزيد من الأحمال الميتة على الأسطح ويتطلب هياكل دعم أقوى، كما يزيد من تكاليف النقل والمناولة والتركيب.

- أقل مقاومة للتآكل على المدى الطويل مقارنة بالألومنيوم والفولاذ المقاوم للصدأ: على الرغم من حماية الجلفنة، إلا أن طبقة الزنك تتآكل بمرور الوقت، خاصة في البيئات العدوانية (مثل المناطق الساحلية ذات الملوحة العالية، أو المناطق الصناعية ذات التلوث الحمضي، أو التربة شديدة التآكل). إذا تعرضت طبقة الجلفنة للتلف أو الخدش العميق، يمكن أن يبدأ الفولاذ الأساسي في الصدأ.

- الحاجة إلى معالجة الحواف المقطوعة ومناطق اللحام: عند قطع أو لحام الفولاذ المجلفن، يتم إزالة طبقة الزنك الواقية في هذه المناطق، مما يجعلها عرضة للتآكل السريع. يجب معالجة هذه المناطق باستخدام طلاءات غنية بالزنك (مثل Zinc-rich paint) أو بخاخات الجلفنة الباردة (Cold galvanizing spray) أو طرق أخرى لإعادة الحماية.

- أنواع الطلاءات الإضافية: لتعزيز مقاومة التآكل للفولاذ المجلفن في البيئات القاسية، يمكن تطبيق طلاءات إضافية فوق طبقة الجلفنة. تشمل هذه الطلاءات:

- طلاءات البوليمر (Polymer coatings) أو الإيبوكسي (Epoxy coatings): توفر حاجزًا إضافيًا ضد الرطوبة والمواد الكيميائية.

- أنظمة الدوبلكس (Duplex systems): وهي عبارة عن الجمع بين الجلفنة بالغمس الساخن وطبقة طلاء عضوي (مثل الطلاء بالمسحوق أو الطلاء السائل)، مما يوفر حماية تآزرية تفوق بكثير حماية كل نظام على حدة.

يعتبر الفولاذ المجلفن، وخاصة المجلفن بالغمس الساخن، خيارًا فعالاً من حيث التكلفة والقوة للعديد من تطبيقات هياكل الطاقة الشمسية، لا سيما الهياكل الأرضية الكبيرة. ومع ذلك، من الضروري التأكد من جودة عملية الجلفنة وسمك طبقة الزنك، وإجراء الصيانة الدورية، خاصة في البيئات التي قد تسرع من عملية التآكل.

3.3. الفولاذ المقاوم للصدأ (Stainless Steel) والمواد المبتكرة الأخرى

الفولاذ المقاوم للصدأ:

يُعد الفولاذ المقاوم للصدأ الخيار المتميز عندما تكون المتانة القصوى ومقاومة التآكل الفائقة هي المتطلبات الأساسية، خاصة في البيئات التشغيلية الصعبة.

- التركيب والخصائص: يتميز الفولاذ المقاوم للصدأ باحتوائه على نسبة لا تقل عن 10.5% من الكروم. هذا الكروم يتفاعل مع الأكسجين الموجود في الهواء ليشكل طبقة رقيقة جدًا، ولكنها قوية ومتماسكة وغير مرئية من أكسيد الكروم على سطح الفولاذ. هذه الطبقة “السلبية” (Passive layer) هي التي تمنح الفولاذ المقاوم للصدأ مقاومته الاستثنائية للتآكل. والأهم من ذلك، أن هذه الطبقة لديها القدرة على “الشفاء الذاتي”؛ فإذا تعرض السطح للخدش أو التلف، فإن الكروم المكشوف يتفاعل مرة أخرى مع الأكسجين لإعادة تكوين الطبقة الواقية.

- الدرجات الشائعة في تطبيقات الطاقة الشمسية:

- درجة 304 (أو ما يعادلها مثل A2): هي الدرجة الأكثر شيوعًا وتنوعًا في الاستخدام. توفر مقاومة ممتازة للتآكل في معظم البيئات الجوية العادية والمياه العذبة والعديد من المواد الكيميائية. تستخدم على نطاق واسع في تصنيع مكونات الربط مثل البراغي والصواميل والحلقات، وكذلك في بعض المكونات الهيكلية.

- درجة 316 (أو ما يعادلها مثل A4): تحتوي هذه الدرجة على إضافة من الموليبدينوم (عادة 2-3%)، مما يعزز بشكل كبير مقاومتها للتآكل، خاصة التآكل الحفري (Pitting corrosion) والتآكل في الشقوق (Crevice corrosion) الناجم عن أيونات الكلوريد. لهذا السبب، تُعرف غالبًا بـ “الدرجة البحرية” (Marine grade) وهي الخيار المفضل للتطبيقات في البيئات الساحلية، أو المعرضة لرذاذ الملح، أو التي تتلامس مع مياه البحر أو المواد الكيميائية المسببة للتآكل.9

- المزايا:

- مقاومة تآكل فائقة: هي الميزة الأبرز، مما يجعلها مثالية للبيئات القاسية حيث قد تفشل المواد الأخرى بسرعة.

- عمر افتراضي طويل جدًا: يمكن أن تدوم هياكل ومكونات الفولاذ المقاوم للصدأ لعقود عديدة (تصل إلى 50 عامًا أو أكثر في الظروف المناسبة) مع الحد الأدنى من التدهور.

- قوة شد عالية: تتمتع العديد من درجات الفولاذ المقاوم للصدأ بخصائص ميكانيكية ممتازة، بما في ذلك قوة الشد العالية، مما يجعلها مناسبة للتطبيقات التي تتطلب تحمل أحمال كبيرة.

- صيانة منخفضة: نظرًا لمقاومتها العالية للتآكل، تتطلب مكونات الفولاذ المقاوم للصدأ صيانة أقل بكثير مقارنة بالفولاذ الكربوني المجلفن على المدى الطويل.

- مظهر جذاب: يتمتع بسطح لامع ونظيف يحتفظ بمظهره لفترة طويلة.

- قابلية إعادة التدوير: مادة قابلة لإعادة التدوير بالكامل، مما يساهم في الاستدامة.

- العيوب:

- تكلفة أولية مرتفعة: هي المادة الأغلى بين الخيارات المعدنية الشائعة (الألومنيوم والفولاذ المجلفن)، مما قد يزيد من التكلفة الإجمالية الأولية للمشروع.

- صعوبة أكبر في التشكيل واللحام: بعض درجات الفولاذ المقاوم للصدأ قد تكون أصعب في عمليات التشكيل والقطع واللحام مقارنة بالفولاذ الكربوني العادي، وقد تتطلب أدوات وتقنيات متخصصة.

- التطبيقات:

- البيئات شديدة التآكل مثل المناطق الساحلية، والمنشآت البحرية، والمناطق الصناعية ذات الانبعاثات الكيميائية.

- مكونات الربط عالية الجودة (البراغي، الصواميل، المشابك، الخطافات) التي تتطلب أقصى درجات الموثوقية والمتانة.

- التطبيقات التي يكون فيها العمر الافتراضي الطويل جدًا والصيانة المنخفضة من العوامل الحاسمة.

المواد المبتكرة الأخرى (مثل المركبات والبوليمرات):

يشهد قطاع هياكل تثبيت الألواح الشمسية اهتمامًا متزايدًا بالمواد المبتكرة، وخاصة المواد المركبة والبوليمرات المتقدمة، التي تعد بخصائص فريدة قد تتفوق على المعادن التقليدية في بعض الجوانب.

- الوصف العام: تشمل هذه الفئة مجموعة واسعة من المواد، أبرزها:

- البوليمرات المقواة بالألياف (Fiber-Reinforced Polymers – FRP): تتكون من ألياف عالية القوة (مثل الألياف الزجاجية – Glass fibers، أو ألياف الكربون – Carbon fibers، أو ألياف الأراميد – Aramid fibers) مدمجة في مصفوفة بوليمرية (عادةً راتنجات مثل الإيبوكسي، أو الفينيل إستر، أو البوليستر).

- مركبات البولي يوريثان (Polyurethane – PU Composites): تستخدم راتنجات البولي يوريثان مع مواد تقوية لإنتاج مكونات ذات خصائص ميكانيكية جيدة ومقاومة للعوامل البيئية.

- المزايا المحتملة:

- خفة الوزن الفائقة: المواد المركبة أخف وزنًا بكثير من الألومنيوم، وأخف بكثير جدًا من الفولاذ، مما يقلل بشكل كبير من الأحمال الميتة، ويسهل النقل والتركيب، ويفتح إمكانيات لتطبيقات جديدة.

- مقاومة ممتازة للتآكل والمواد الكيميائية: لا تتأثر بالصدأ أو التآكل الجلفاني، وتتميز بمقاومة عالية للعديد من المواد الكيميائية والأملاح والظروف البيئية القاسية.

- عزل كهربائي طبيعي: معظم البوليمرات والمواد المركبة هي عوازل كهربائية جيدة، مما يمكن أن يقلل من مشاكل التأريض المعقدة ويقلل من مخاطر التسرب الكهربائي أو ظاهرة التدهور المستحث بالجهد (Potential-Induced Degradation – PID) في الألواح الشمسية.

- قوة نوعية عالية (High Specific Strength): تتمتع العديد من المواد المركبة بنسبة قوة إلى وزن عالية جدًا، مما يعني أنها يمكن أن تكون قوية جدًا بالنسبة لوزنها.

- مرونة في التصميم: يمكن تشكيل المواد المركبة في أشكال معقدة، مما يوفر مرونة أكبر في تصميم الهياكل المبتكرة.

- بصمة كربونية أقل في التصنيع (محتمل): قد تكون عمليات تصنيع بعض المواد المركبة أقل استهلاكًا للطاقة مقارنة بإنتاج المعادن مثل الألومنيوم أو الفولاذ، مما يؤدي إلى بصمة كربونية أقل.

- العيوب والتحديات الحالية:

- التكلفة الأولية: لا تزال تكلفة بعض المواد المركبة المتقدمة (خاصة تلك المقواة بألياف الكربون) مرتفعة مقارنة بالمعادن التقليدية، مما يحد من استخدامها على نطاق واسع في التطبيقات الحساسة للتكلفة.

- السلوك الميكانيكي طويل الأمد: قد تظهر بعض المواد المركبة سلوكًا ميكانيكيًا مختلفًا عن المعادن تحت الأحمال طويلة الأمد، مثل الزحف (Creep) أو التعب (Fatigue). يتطلب الأمر المزيد من البيانات والأبحاث حول أدائها على مدى 25-30 عامًا في ظروف التشغيل الفعلية.

- مقاومة الأشعة فوق البنفسجية والحرارة: بعض أنواع البوليمرات قد تكون حساسة للتحلل بفعل الأشعة فوق البنفسجية أو درجات الحرارة المرتفعة جدًا على المدى الطويل، على الرغم من أن التطورات الحديثة في تركيبات المواد والمضافات قد حسنت هذه الخصائص بشكل كبير.

- تكنولوجيا لا تزال في طور النضوج (للتطبيقات الهيكلية الكبيرة): بينما تستخدم المواد المركبة بنجاح في العديد من الصناعات (مثل الطيران والسيارات والبحرية)، فإن تطبيقها كهياكل دعم أساسية لأنظمة الطاقة الشمسية الكبيرة لا يزال في مراحله الأولى نسبيًا ويتطلب المزيد من التطوير والتوحيد القياسي وإثبات الجدوى الاقتصادية على نطاق واسع.

- التطبيقات المحتملة والحالية:

- إطارات الألواح الشمسية: بدأت بعض الشركات في تطوير واستخدام إطارات مصنوعة من مركبات البولي يوريثان كبديل لإطارات الألومنيوم التقليدية، مع التركيز على مزايا مثل تقليل PID وتحسين مقاومة التآكل.

- مكونات هياكل التثبيت خفيفة الوزن: يمكن استخدامها في تصنيع مكونات معينة من الهيكل حيث تكون خفة الوزن والمقاومة للتآكل أمرًا بالغ الأهمية.

- التطبيقات في البيئات شديدة التآكل: حيث يمكن أن تتفوق على المعادن التقليدية.

- الهياكل العائمة (FPV): عوامات البولي إيثيلين عالي الكثافة (HDPE) هي مثال على استخدام البوليمرات في هذا المجال.

- هياكل BIPV: مرونتها في التشكيل قد تجعلها مناسبة لبعض تطبيقات BIPV.

- شركات رائدة: شركة Covestro بالتعاون مع Zhejiang Deyilong طورت إطارات من مركبات البولي يوريثان.شركة Aeron Composite في الهند هي مثال لمصنع ينتج هياكل من البوليمرات المقواة بالألياف (FRP) لتطبيقات الطاقة الشمسية.

يمثل الفولاذ المقاوم للصدأ الحل الأمثل للمشاريع التي تتطلب أقصى درجات المتانة والموثوقية في البيئات الأكثر تحديًا، على الرغم من تكلفته الأولية المرتفعة. وفي المقابل، تبشر المواد المبتكرة مثل المركبات والبوليمرات بمستقبل واعد لهياكل تثبيت أخف وزنًا وأكثر مقاومة للتآكل وربما أقل تكلفة في التصنيع على المدى الطويل، ولكنها لا تزال بحاجة إلى المزيد من التطوير والاختبار وإثبات الجدوى الاقتصادية على نطاق تجاري واسع لتصبح منافسًا حقيقيًا للمواد المعدنية التقليدية في جميع التطبيقات.

3.4. معايير جودة المواد الخام للمصنعين

تعتبر جودة المواد الخام المستخدمة في تصنيع هياكل تثبيت الألواح الشمسية حجر الزاوية الذي يرتكز عليه أداء وموثوقية وعمر النظام بأكمله. إن التزام المصنعين بمعايير جودة صارمة للمواد الخام ليس فقط ضمانًا لسلامة المنتج النهائي، بل هو أيضًا عامل أساسي في بناء سمعة المصنع وقدرته التنافسية في الأسواق المحلية والدولية.

- الالتزام بالمعايير الدولية والمحلية: يجب على مصنعي هياكل التثبيت الالتزام بمجموعة من المعايير الفنية المعترف بها دوليًا ومحليًا عند اختيار وتوريد المواد الخام. تشمل هذه المعايير مواصفات محددة للتركيب الكيميائي، والخصائص الميكانيكية (مثل مقاومة الشد، ومقاومة الخضوع، والصلابة، والاستطالة)، والتفاوتات المسموح بها في الأبعاد. من بين المعايير المرجعية الهامة:

- لمقاطع الألومنيوم: معايير ASTM (مثل ASTM B221 لمقاطع الألومنيوم المبثوقة)، ومعايير EN (مثل سلسلة EN 573 لتصنيف سبائك الألومنيوم، وسلسلة EN 755 للمواصفات الفنية للمقاطع المبثوقة)، ومعايير ISO ذات الصلة.

- لمقاطع الفولاذ: معايير ASTM (مثل ASTM A36 للفولاذ الكربوني الإنشائي، ASTM A572 للفولاذ عالي القوة منخفض السبائك)، ومعايير EN (مثل EN 10025 للفولاذ الإنشائي)، ومعايير ISO و DIN (مثل DIN 2440 لأنابيب الفولاذ).

- للجلفنة: معايير مثل EN ISO 1461 (للجلفنة بالغمس الساخن على المنتجات الحديدية والفولاذية المصنعة – المواصفات وطرق الاختبار)، و ASTM A123 (مواصفات طلاءات الزنك (المجلفنة بالغمس الساخن) على منتجات الحديد والفولاذ)، و EN ISO 14713 (إرشادات وتوصيات لحماية هياكل الحديد والفولاذ من التآكل – أنظمة طلاء الزنك).هذه المعايير تحدد الحد الأدنى لسمك طبقة الجلفنة ومتطلبات الالتصاق والجودة.

- للفولاذ المقاوم للصدأ: معايير ASTM (مثل ASTM A240 للصفائح والألواح، ASTM A276 للقضبان والأشكال) ومعايير EN و ISO المقابلة التي تحدد التركيب الكيميائي والخصائص الميكانيكية للدرجات المختلفة (مثل 304، 316).

- فحص واختبار المواد الواردة: لا يكفي الاعتماد فقط على شهادات الموردين. يجب على المصنعين تطبيق إجراءات صارمة لفحص واختبار المواد الخام الواردة إلى مصانعهم (Incoming Material Inspection).تشمل هذه الفحوصات عادةً:

- التحقق من الأبعاد والتفاوتات: باستخدام أدوات قياس دقيقة.

- الاختبارات الميكانيكية: مثل اختبار الشد لتحديد مقاومة الشد والخضوع والاستطالة، واختبار الصلابة.

- تحليل التركيب الكيميائي: للتأكد من مطابقة السبيكة للمواصفات المطلوبة، خاصة للعناصر الرئيسية مثل الكروم والنيكل والموليبدينوم في الفولاذ المقاوم للصدأ، أو المغنيسيوم والسيليكون في سبائك الألومنيوم.

- فحص المعالجات السطحية: مثل قياس سمك طبقة الأنودة على الألومنيوم أو سمك طبقة الجلفنة على الفولاذ، والتحقق من تجانسها والتصاقها.

- شهادات المطابقة من الموردين (Supplier’s Certificates of Conformity): يجب على المصنعين طلب والحصول على شهادات مطابقة من موردي المواد الخام. هذه الشهادات توثق أن المواد الموردة قد تم إنتاجها واختبارها وفقًا للمعايير المحددة، وتتضمن عادةً نتائج الاختبارات الفعلية للدفعة الموردة.

- نظام إدارة الجودة (Quality Management System – QMS): يعد تطبيق نظام إدارة جودة شامل، مثل ISO 9001، أمرًا ضروريًا للمصنعين لضمان الاتساق في جودة المواد الخام وعمليات الإنتاج بأكملها.يتضمن هذا النظام إجراءات موثقة لاختيار الموردين، وفحص المواد الواردة، ومراقبة العمليات، واختبار المنتج النهائي.

إن الاهتمام بجودة المواد الخام ليس مجرد إجراء روتيني، بل هو استثمار أساسي في جودة المنتج النهائي وسمعة المصنع. أي تهاون في هذا الجانب يمكن أن يؤدي إلى إنتاج هياكل تثبيت ذات أداء ضعيف، أو عمر افتراضي قصير، أو حتى فشل هيكلي مفاجئ، مما يعرض الاستثمارات للخطر ويضر بسمعة الصناعة ككل.

رؤى إضافية حول مواد هياكل التثبيت:

عند تقييم المواد المختلفة لهياكل التثبيت، من الضروري النظر إلى ما هو أبعد من التكلفة الأولية الظاهرة. فاختيار مواد خام أرخص ولكن ذات جودة متدنية قد يبدو مغريًا لتقليل التكاليف المبدئية للمشروع، ولكنه غالبًا ما يكون قرارًا قصير النظر يؤدي إلى عواقب وخيمة على المدى الطويل. هذه المواد الأقل جودة قد تكون أكثر عرضة للتآكل، أو أقل قدرة على تحمل الإجهادات الميكانيكية والبيئية، مما يؤدي إلى تدهور أسرع للهيكل، وزيادة الحاجة إلى عمليات صيانة متكررة ومكلفة، واحتمالية الحاجة إلى استبدال أجزاء من الهيكل أو الهيكل بأكمله قبل نهاية العمر الافتراضي المتوقع للنظام الشمسي.بالإضافة إلى ذلك، فإن فشل الهيكل بسبب رداءة المواد يمكن أن يتسبب في أضرار للألواح الشمسية نفسها، وهي المكون الأغلى في النظام، فضلاً عن المخاطر المحتملة على السلامة وفقدان إيرادات إنتاج الطاقة. لذلك، فإن التحليل الشامل للتكلفة الإجمالية لدورة حياة المنتج (Life Cycle Cost – LCC)، الذي يأخذ في الاعتبار ليس فقط التكلفة الأولية ولكن أيضًا تكاليف الصيانة والإصلاح والاستبدال المحتملة على مدار عمر النظام، غالبًا ما يظهر أن الاستثمار في مواد عالية الجودة هو الخيار الأكثر اقتصادًا وذكاءً على المدى الطويل.

بالنسبة للمصنعين في المنطقة العربية الذين يطمحون إلى المنافسة ليس فقط في الأسواق المحلية ولكن أيضًا في الأسواق العالمية، فإن اعتماد معايير دولية معترف بها لجودة المواد الخام وعمليات التصنيع يمثل ضرورة استراتيجية. إن الالتزام بمعايير مثل سلسلة ISO 9001 لأنظمة إدارة الجودة ، واستخدام مواد تتوافق مع مواصفات ASTM أو EN، لا يضمن فقط إنتاج منتجات ذات جودة عالية وموثوقية، بل يعزز أيضًا من القدرة التنافسية للمصنع ويُكسبه ثقة العملاء الدوليين. علاوة على ذلك، فإن هذا الالتزام بالمعايير يسهل بشكل كبير عملية الحصول على شهادات التصدير الضرورية لدخول الأسواق المتقدمة، مثل علامة CE للسوق الأوروبية أو شهادة UL للسوق الأمريكية، والتي غالبًا ما تتطلب إثباتًا للامتثال لمعايير محددة للمواد والتصنيع.

أخيرًا، مع تزايد الوعي العالمي بالقضايا البيئية، أصبح جانب الاستدامة في اختيار المواد ذا أهمية متزايدة. هناك اتجاه عالمي نحو تفضيل المواد التي تتميز ببصمة كربونية منخفضة خلال دورة حياتها الكاملة (من الاستخراج والتصنيع إلى إعادة التدوير أو التخلص النهائي) وقابلية عالية لإعادة التدوير. في هذا السياق، يقدم الألومنيوم مزايا واضحة نظرًا لقابليته العالية لإعادة التدوير مع الحفاظ على خصائصه، واستهلاك طاقة أقل بكثير في عملية إعادة التدوير مقارنة بإنتاجه الأولي. كما أن المواد المركبة الحديثة، مثل تلك القائمة على البوليمرات المقواة بالألياف، قد تقدم مزايا في تقليل البصمة الكربونية الأولية للتصنيع مقارنة بالمعادن التقليدية، بالإضافة إلى خفة وزنها التي تقلل من انبعاثات النقل.لذلك، يجب على المصممين والمهندسين الموازنة بين الأداء الفني للمادة، وتكلفتها الاقتصادية، وتأثيرها البيئي عند اتخاذ قرارات اختيار المواد، مع السعي نحو حلول تحقق أفضل توازن ممكن بين هذه العوامل الثلاثة.

جدول مقارنة شامل لمواد هياكل التثبيت الرئيسية

لتوفير نظرة شاملة تساعد في اتخاذ قرارات مستنيرة، يقدم الجدول التالي مقارنة تفصيلية بين المواد الرئيسية المستخدمة في هياكل تثبيت الألواح الشمسية:

| المادة (أمثلة) | الكثافة (جم/سم) (تقريبية) | مقاومة الشد (MPa) (نموذجية) | مقاومة الخضوع (MPa) (نموذجية) | مقاومة التآكل | قابلية التشكيل/اللحام | التكلفة النسبية | العمر الافتراضي المتوقع (سنوات) | اعتبارات الاستدامة |

| الألومنيوم | ||||||||

| سبيكة 6005-T5 | ~2.70 | ~250-290 | ~200-250 | جيدة جدًا (خاصة مع الأنودة)؛ طبقة أكسيد واقية طبيعية | ممتازة للبثق، جيدة للحام | متوسطة إلى مرتفعة | 25+ | قابلية عالية لإعادة التدوير، بصمة كربونية أقل في إعادة التدوير 17 |

| سبيكة 6061-T6 | ~2.70 | ~260-310 | ~240-275 | جيدة جدًا (خاصة مع الأنودة)؛ طبقة أكسيد واقية طبيعية | جيدة للبثق واللحام | متوسطة إلى مرتفعة | 25+ | قابلية عالية لإعادة التدوير 17 |

| الفولاذ المجلفن | ||||||||

| بالغمس الساخن (HDG) (مثل Q235) | ~7.85 | ~370-500 (لـ Q235) | ~235 (لـ Q235) | جيدة (تعتمد على سمك طبقة الزنك والبيئة)؛ حماية تضحوية من الزنك. قد تتطلب صيانة في البيئات القاسية. | جيدة للتشكيل واللحام (مع مراعاة إصلاح الجلفنة) | منخفضة | 15-25+ (تعتمد على البيئة وجودة الجلفنة) | قابل لإعادة التدوير، لكن عملية الجلفنة لها اعتبارات بيئية |

| الفولاذ المقاوم للصدأ | ||||||||

| درجة 304 (A2) | ~7.90 | ~515-690 | ~205-290 | ممتازة في معظم البيئات؛ طبقة أكسيد كروم واقية ذاتية التجدد | جيدة (قد تتطلب تقنيات خاصة) | مرتفعة | 30-50+ | قابلية عالية لإعادة التدوير، متانة عالية تقلل الحاجة للاستبدال |

| درجة 316 (A4) | ~7.98 | ~515-690 | ~205-290 | فائقة، خاصة ضد الكلوريدات (البيئات البحرية والصناعية) | جيدة (قد تتطلب تقنيات خاصة) | مرتفعة جدًا | 40-50+ | نفس مزايا 304 مع مقاومة تآكل أعلى |

| المواد المركبة/البوليمرية | ||||||||

| مركبات البولي يوريثان (PU) | ~1.2-1.5 (متغير) | عالية (تعتمد على التقوية) | متغيرة | ممتازة؛ لا تتأثر بالصدأ أو التآكل الجلفاني، مقاومة للمواد الكيميائية | جيدة للتشكيل بالقولبة | متوسطة إلى مرتفعة | 20-25+ (تحتاج لمزيد من البيانات طويلة الأمد) | بصمة كربونية أقل في التصنيع مقارنة بالمعادن، عازلة كهربائيًا |

| البوليمرات المقواة بالألياف (FRP) | ~1.5-2.0 (متغير) | عالية جدًا (خاصة CFRP) | متغيرة | ممتازة؛ مقاومة عالية للعوامل البيئية والمواد الكيميائية | مرونة في التصميم | مرتفعة (خاصة CFRP) | 20-30+ (تحتاج لمزيد من البيانات طويلة الأمد) | خفيفة الوزن، مقاومة للتآكل، لكن إعادة تدوير بعض الأنواع قد تكون معقدة |

ملاحظات على الجدول:

- القيم المذكورة للخصائص الميكانيكية هي قيم نموذجية وقد تختلف بناءً على المواصفات الدقيقة للسبيكة أو المادة وعمليات المعالجة.

- التكلفة النسبية هي تقدير عام وقد تتأثر بتقلبات السوق وحجم الطلب.

- العمر الافتراضي المتوقع يعتمد بشكل كبير على جودة المادة والتصنيع والتصميم وظروف البيئة والصيانة.

القسم الرابع: المكونات ووسائل الربط الرئيسية في هياكل التثبيت

يتألف أي نظام لتثبيت الألواح الشمسية من مجموعة متكاملة من المقاطع المعدنية المصممة بدقة ووسائل الربط المتنوعة التي تعمل معًا بتناغم لضمان تجميع آمن ومستقر ودائم للألواح. إن جودة هذه المكونات، حتى أصغرها، لا تقل أهمية عن جودة المواد الرئيسية المستخدمة في الهيكل، فكل جزء يلعب دورًا حي