محاسبه تخصصی ضخامت عایق الاستومری

محاسبه تخصصی ضخامت عایق الاستومری

مقدمه

| محاسبه تخصصی ضخامت عایق الاستومری: |

عایقکاری تأسیسات یکی از اصول مهم در مهندسی مکانیک و ساختمان است که به کاهش اتلاف انرژی، جلوگیری از تعریق لولهها (کندانس) و حفظ شرایط عملیاتی کمک میکند. بهکارگیری عایق مناسب روی لولهها و تجهیزات سیستمهای سرمایشی و گرمایشی میتواند تلفات حرارتی را به حداقل رسانده و بازده انرژی را افزایش دهد

. در این میان، عایقهای الاستومری به دلیل ساختار سلول بسته و جنس انعطافپذیر خود، کاربرد گستردهای در تأسیسات صنعتی و ساختمانی یافتهاند. این عایقها معمولاً از فوم الاستومری (مانند نیتریل فوم یا EPDM) ساخته میشوند و جایگزین مناسبی برای عایقهای سنتی نظیر پشم شیشه بهشمار میروند. مزیت اصلی آنها مقاومت در برابر نفوذ رطوبت و جلوگیری از تشکیل میعان روی سطح سرد لولهها است

. به عبارت دیگر، عایق الاستومری با ممانعت از رسیدن دمای سطح لوله به نقطه شبنم هوای اطراف، از چگالش بخار آب و قطرهگرفتگی روی لولهها جلوگیری میکند. علاوه بر این، نصب آسان، انعطافپذیری بالا در عایقکاری اتصالات و انحنای لولهها، و عدم انتشار الیاف مضر از دیگر دلایل محبوبیت این نوع عایق در بین مهندسان تأسیسات است. در ادامه این مقاله، اهمیت محاسبه دقیق ضخامت عایق الاستومری و روش انجام آن را بررسی کرده، تأثیر شرایط مختلف عملیاتی را تحلیل میکنیم و با ارائه جدولها و مثالهای عملی، راهنمای جامعی برای انتخاب ضخامت مناسب ارائه خواهیم داد.

روش محاسبه ضخامت عایق الاستومری

برای تعیین ضخامت بهینه عایق الاستومری در یک کاربرد مشخص، مهندسان از ترکیبی از استانداردها، روابط حرارتی و معیارهای فنی استفاده میکنند. به طور کلی سه رویکرد برای محاسبه ضخامت عایق وجود دارد

- استانداردها و مشخصات پروژه – در بسیاری از پروژهها، استانداردهای عایقکاری (مانند استاندارد ASHRAE 90.1 یا مقررات ملی ساختمان) حداقل ضخامت عایق را بر اساس دمای سیال و قطر لوله مشخص میکنند

. برای مثال، استاندارد ASHRAE 90.1 جداولی مجزا برای حداقل ضخامت عایق لولههای سرد (زیر دمای محیط) و لولههای گرم ارائه داده است

. همچنین ممکن است در مشخصات فنی پروژه (Project Spec) جداولی برای ضخامت عایق بر اساس تجربیات گذشته و الزامات کارفرما درج شده باشد. در این حالت مهندس تأسیسات با رجوع به آن استاندارد یا مشخصات، ضخامت را مستقیماً انتخاب میکند. - محاسبات حرارتی و جلوگیری از کندانس – روش دوم بر پایه محاسبات انتقال حرارت و خصوصاً کنترل دمای سطح عایق است. در این رویکرد از فرمولهای مهندسی حرارت برای یک لوله با عایق استوانهای استفاده میشود. معیار طراحی معمول این است که دمای سطح خارجی عایق (که با هوا در تماس است) بالاتر از دمای نقطه شبنم هوای محیط نگه داشته شود

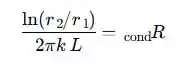

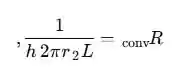

. برای این منظور، تعادل بین مقاومت حرارتی عایق و مقاومت انتقال حرارت جابجایی در سطح خارجی برقرار میشود. با فرض شرایط پایدار، حرارت از سیال داخل لوله به سمت بیرون جریان مییابد تا به سطح عایق برسد و سپس به هوای محیط منتقل میشود. با استفاده از روابط حاکم، میتوان مقاومت حرارتی مورد نیاز را محاسبه و از آن ضخامت عایق را استخراج کرد. برای نمونه، مقاومت حرارتی هدایت در جداره استوانهای از رابطهی زیر بهدست میآید:

که در آن r_1 شعاع خارجی لوله (قبل از عایق)، r_2 شعاع خارجی عایق پس از اعمال شدن ضخامت مورد نظر، kضریب هدایت حرارتی ماده عایق و L طول لوله در محاسبه است. همچنین مقاومت انتقال حرارت جابجایی از سطح عایق به هوا برابر است با:

که h ضریب جابجایی حرارتی هوای اطراف لوله است. هرچه عایق ضخیمتر باشد r_2 بزرگتر و در نتیجه R_{\text{cond}} بیشتر شده و جریان حرارت به بیرون کمتر میشود. با افزایش مقاومت عایق، دمای سطح بیرونی T_{surface} به دمای سیال نزدیکتر میشود. محاسبه ضخامت بهینه زمانی انجام میشود که T_{surface} کمی بالاتر از نقطه شبنم T_{dew} قرار گیرد (مثلاً 1°C بالاتر برای حاشیه اطمینان). به این ترتیب شرط T_{surface} > T_{dew} برقرار شده و چگالش سطحی رخ نخواهد داد. حل معادلات یاد شده معمولاً به صورت سعی و خطا یا با کمک نرمافزار انجام میشود، هرچند تولیدکنندگان عایق جداول آمادهای برای این منظور ارائه میکنند

3. تحلیل اقتصادی و ایمنی – رویکرد سوم در محاسبه ضخامت عایق، در نظر گرفتن جنبههای اقتصادی یا الزامات ایمنی است. برای سیستمهای داغ (مانند لولههای بخار یا آب گرم)، ضخامت عایق میتواند بر اساس محاسبات صرفهجویی انرژی و دوره بازگشت سرمایه تعیین شود. در این روش، هزینه سوخت مصرفی سیستم در طول عمر، با هزینه اولیه عایقکاری مقایسه شده و ضخامت بهینه اقتصادی مشخص میگردد.

علاوه بر این، برای خطوط با دمای بسیار بالا، ممکن است محافظت از پرسنل مدنظر باشد تا دمای سطح لوله عایقکاریشده به حدی کاهش یابد که در صورت تماس اتفاقی، باعث سوختگی نشود.

در این حالت ضخامت عایق بر اساس حداکثر دمای مجاز سطح (مثلاً زیر ۵۰°C) تعیین میشود. لازم به ذکر است که در اکثر کاربردهای تأسیساتی معمول (مانند لولههای آب سرد و سردخانه یا لولههای آب گرم و تهویه مطبوع)، عایق الاستومری عمدتاً برای جلوگیری از تعریق و کاهش اتلاف حرارت به کار میرود و دمای سیال و شرایط محیطی مهمترین عوامل در محاسبه ضخامت آن هستند. در بخش بعد، اثر این عوامل را بر انتخاب ضخامت مناسب تحلیل میکنیم.

تحلیل شرایط مختلف

انتخاب ضخامت مناسب عایق الاستومری وابستگی زیادی به شرایط دمایی و محیطی دارد. در ادامه، تأثیر هر یک از عوامل کلیدی را بهصورت مجزا بررسی میکنیم:

-

دمای سیال داخلی لوله: هرچه دمای سیال سردتر باشد (نسبت به محیط)، خطر کندانس بیشتر شده و برای حفظ دمای سطح عایق بالاتر از نقطه شبنم نیاز به عایق ضخیمتری است. به عنوان نمونه، در شرایط محیطی نسبتاً سخت (دمای 32°C و رطوبت 80%) برای سیالی با دمای 15°C ضخامت حدود 13 میلیمتر کافی است، اما اگر دمای سیال به 7°C کاهش یابد حداقل ضخامت حدود 25 میلیمتر توصیه میشود

. در واقع با کاهش چند درجهای دمای سیال، اختلاف آن با نقطه شبنم بیشتر شده و باید عایق ضخیمتری اعمال گردد تا از چگالش جلوگیری شود

. این موضوع در جدولهای انتخاب عایق نیز دیده میشود که برای دماهای کمتر، ضخامتهای پیشنهادی به طور پلهای افزایش مییابد.

-

دمای محیط و رطوبت نسبی هوا: شرایط جوی اطراف لوله نقش مهمی در تعیین ضخامت عایق دارد. هرچه دمای محیط بالاتر و رطوبت نسبی بیشتر باشد، نقطه شبنم هوا افزایش یافته و به دمای محیط نزدیکتر میشود. در نتیجه شرایط بحرانیتری برای تعریق پدید میآید که مستلزم ضخامت عایق بیشتری است. مثلاً در شرایط محیطی معتدل (دمای 26°C و RH=50%) حتی برای لوله آب سرد 7°C ضخامت 9 میلیمتر کفایت میکند

، در حالی که همین لوله در محیط مرطوبتری مانند 30°C و RH=70% نیازمند حدود 13 تا 19 میلیمتر عایق است

. در بدترین حالتهای آب و هوایی (مثلاً مناطق حارهای با ~32°C و رطوبت 85-90%) ممکن است برای جلوگیری از تعریق لولههای بسیار سرد (حدود 0°C) ضخامتهایی تا 50 میلیمتر مورد نیاز باشد. به طور خلاصه، هرچه هوا مرطوبتر و گرمتر باشد، ضخامت عایق بیشتری برای حفظ دمای سطح بالاتر از شبنم نیاز است.

-

قطر لوله یا مخازن: ابعاد لوله نیز بر ضخامت مورد نیاز مؤثر است. تحقیقات نشان دادهاند که با افزایش قطر خارجی لوله، مقدار عایق بیشتری برای جلوگیری از کندانس نیاز خواهد بود

. زیرا سطح بزرگتر لوله تبادل حرارت بیشتری با محیط دارد و نگه داشتن همه آن سطح در دمایی بالاتر از شبنم دشوارتر است. به بیان دیگر، لوله بزرگتر گرمای بیشتری را باید از سیال بگیرد تا گرم شود و خشک بماند، لذا ضخامت عایق باید افزایش یابد. این اثر را میتوان در جداول استاندارد مشاهده کرد؛ به عنوان مثال برای یک سیال -18°C در شرایط یکسان، لولهای با قطر کوچک شاید با 19mm عایقدهی شود اما لوله بسیار بزرگ ممکن است 32mm یا بیشتر عایق نیاز داشته باشد

. در بخش جداول نمونه، تفاوت ضخامت پیشنهادی بین لولههای کوچک و بزرگتر نشان داده شده است.

-

محل نصب و محیط پیرامونی: شرایط پیرامونی دیگر نظیر فضای داخلی یا خارجی بودن لوله، سرعت جریان هوا بر روی سطح عایق (باد) و حضور منابع گرمایی مجاور نیز میتوانند موثر باشند. در محیط بیرون، تماس احتمالی با تابش خورشید یا باد و باران مطرح است. باد با افزایش ضریب انتقال حرارت $h$ میتواند توان خنککنندگی محیط را بیشتر کرده و احتمال کندانس را بالا ببرد، لذا در فضاهای باز معمولاً حاشیه ایمنی بیشتری در نظر گرفته میشود. همچنین برای نصبهای فضای باز، باید به حفاظت عایق در برابر UV و رطوبت مستقیم توجه کرد که ممکن است نیاز به روکش یا رنگ محافظ داشته باشد. به طور کلی شرایط نامساعد محیطی (مثل فضای باز مرطوب یا محیط صنعتی با تهویه ناکافی) ایجاب میکند که مهندس طراح ضخامت عایق الاستومری را یک پله بالاتر از حداقل محاسباتی انتخاب کند تا از بروز مشکلات در عمل پیشگیری شود.

پس از بررسی عوامل فوق، در بخش بعدی با ارائه جدولهای تحلیلی، مقادیر عددی ضخامت عایق الاستومری مورد نیاز در شرایط مختلف را مرور میکنیم.

جدولهای تحلیلی ضخامت عایق

در این قسمت چند جدول نمونه ارائه شده است که ضخامت پیشنهادی عایق الاستومری را بر اساس شرایط متفاوت محیطی و دمای سیال نشان میدهند. این جداول به مهندسان تأسیسات کمک میکنند تا بهصورت سریع و تقریبی ضخامت مورد نیاز برای جلوگیری از کندانس و کاهش اتلاف حرارت را تعیین کنند. توجه شود که این اعداد برای عایقهای الاستومری معمول (با ضریب λ حدود 0.033 W/mK) و شرایط هوای آرام محاسبه شدهاند؛ در صورت تغییر شرایط باید ضریب اطمینان در نظر گرفته شود. در ستون اول هر جدول، قطر خارجی لوله ذکر شده و سایر ستونها حداقل ضخامت عایق (بر حسب میلیمتر) برای دماهای مختلف سیال درون لوله را نشان میدهند.

جدول 1: شرایط معتدل (دمای محیط ~26°C، رطوبت نسبی 50%) – محیط خنک و خشک (احتمال کندانس کم)

| قطر لوله (میلیمتر) | سیال 15°C | سیال 7°C | سیال 2°C | سیال -18°C |

|---|---|---|---|---|

| کوچکتر از 76mm (کمتر از 3″) | 9mm | 9mm | 9mm | 19mm |

| 76 تا 127mm (3″ تا 5″) | 9mm | 13mm | 13mm | 25mm |

| بزرگتر از 127mm (بیش از 5″) | 13mm | 13mm | 19mm | 32mm |

در شرایط معتدل فوق، حتی لولههای حاوی آب نزدیک صفر درجه (ستون 2°C) نیز با ضخامت نسبتاً کم خشک میمانند. برای مثال، سیال 7°C در یک لوله کوچک تنها به 9mm عایق نیاز دارد

. اما با سردتر شدن سیال تا -18°C، برای جلوگیری از یخزدگی سطح و کندانس، ضخامت بالاتر (تا 25mm در لولههای متوسط) توصیه میشود

جدول 2: شرایط معمول (دمای محیط ~30°C، رطوبت نسبی 70%) – محیط داخلی استاندارد (احتمال کندانس متوسط)

| قطر لوله (میلیمتر) | سیال 15°C | سیال 7°C | سیال 2°C | سیال -18°C |

|---|---|---|---|---|

| کوچکتر از 76mm (کمتر از 3″) | 9mm | 13mm | 13mm | 25mm |

| 76 تا 127mm (3″ تا 5″) | 13mm | 19mm | 25mm | 32mm |

| بزرگتر از 127mm (بیش از 5″) | 19mm | 25mm | 32mm | 50mm |

در شرایط معمول، افزایش رطوبت و دمای محیط نسبت به حالت معتدل باعث شده ضخامتهای پیشنهادی کمی بیشتر شوند. برای مثال سیال 12~15°C که در شرایط معتدل با 9mm عایق میشد، اکنون حدود 13mm نیاز دارد

. یا یک لوله بزرگتر با سیال -18°C که قبلاً 32mm عایق کافی بود، در این شرایط بهتر است 50mm عایقشود. به بیان دیگر با سختتر شدن شرایط محیطی، یک پله افزایش ضخامت برای حفظ عملکرد عایق لازم است.

جدول 3: شرایط سخت (دمای محیط ~32°C، رطوبت نسبی 80%) – محیط گرم و مرطوب (احتمال کندانس بالا)

| قطر لوله (میلیمتر) | سیال 15°C | سیال 7°C | سیال 2°C | سیال -18°C |

|---|---|---|---|---|

| کوچکتر از 76mm (کمتر از 3″) | 13mm | 19mm | 25mm | 32mm |

| 76 تا 127mm (3″ تا 5″) | 19mm | 25mm | 32mm | 50mm |

| بزرگتر از 127mm (بیش از 5″) | 25mm | 32mm | 50mm | 50mm |

همانطور که انتظار میرود، در شرایط بسیار مرطوب و گرم، حداقل ضخامتهای عایق بیشتر افزایش یافتهاند. برای مثال، لوله حاوی آب 7°C اکنون در یک لوله کوچک 19mm عایق نیاز دارد (در حالی که همین لوله در شرایط معمول 13mm کافی بود)

. همچنین میبینیم که برای سیالات بسیار سرد (نزدیک 0°C و پایینتر) اغلب حداکثر ضخامتهای متداول (مثلاً 50mm) مورد نیاز است تا جلوی تعریق گرفته شود. در لولههای بزرگ حتی ممکن است 50mm نیز حداقل لازم باشد (چنانکه برای -18°C نشان داده شده است). لذا در چنین شرایطی استفاده از دو لایه عایق یا عایقهای خاص باید مدنظر قرار گیرد.

جدول 4: شرایط بسیار سخت (دمای محیط ~32°C، رطوبت نسبی 85% یا بیشتر) – محیط با رطوبت بسیار بالا (حالت بحرانی)

| قطر لوله (میلیمتر) | سیال 15°C | سیال 7°C | سیال 2°C | سیال -18°C |

|---|---|---|---|---|

| کوچکتر از 76mm (کمتر از 3″) | 19mm | 25mm | 32mm | 50mm |

| 76 تا 127mm (3″ تا 5″) | 25mm | 32mm | 50mm | 50mm |

| بزرگتر از 127mm (بیش از 5″) | 32mm | 50mm | 50mm | 50mm |

جدول فوق نمایانگر شرایط بسیار بحرانی (مثلاً موتورخانههای مرطوب یا مناطق حارهای در بدترین فصل) است. در این حالت برای اغلب کاربردهای برودتی ناچار به استفاده از حداکثر ضخامتهای موجود خواهیم بود. به عنوان نمونه، سیال 12°C در یک لوله متوسط نیازمند حدود 25mm عایق است و سیال 7°C به 32mm میرسد. برای سیالات نزدیک صفر و زیر صفر نیز تقریباً ضخامت 50 میلیمتر اجتنابناپذیر است. طبیعتاً این ضخامت بالا علاوه بر هزینه، نیاز به فضای بیشتری جهت عایقکاری دارد که باید در طراحی تأسیسات لحاظ شود.

توجه: جدولهای بالا به صورت راهنمای کلی ارائه شدهاند و ممکن است در منابع مختلف اعداد کمی متفاوت باشند. همیشه توصیه میشود برای پروژههای حساس، از جداول و نرمافزارهای اختصاصی تولیدکنندگان عایق (همچون Armaflex یا K-Flex) استفاده شود که بر مبنای خواص دقیق محصول و شرایط مدنظر تنظیم شدهاند. همچنین در صورتی که ضخامت محاسبهشده بسیار زیاد باشد (بیش از 50mm)، معمولاً از دو لایه عایق الاستومری به صورت همپوشان استفاده میشود تا به ضخامت مطلوب دست یابیم.

مثالهای عملی محاسبه ضخامت عایق

در این بخش با بررسی چند سناریوی واقعی، کاربرد عملی جدولها و محاسبات ضخامت عایق الاستومری را نشان میدهیم:

مثال ۱: لوله آب سرد در فضای داخلی مرطوب

فرض کنید یک لوله فولادی 4 اینچ (قطر خارجی حدود 114mm) حامل آب chillers با دمای 5°C در یک ساختمان واقع در اقلیم گرم و مرطوب (دمای محیط تابستان 32°C و رطوبت 80%) قرار دارد. هدف ما جلوگیری از تعریق لوله و اتلاف انرژی سرمایشی است. برای این شرایط، با مراجعه به جدول 3 (شرایط سخت) و یافتن سطر مربوط به قطر 76 تا 127mm، میبینیم برای سیال نزدیک 5°C ضخامت پیشنهادی حدود 32mm است. بنابراین استفاده از عایق الاستومری به ضخامت ۳۲ میلیمتر روی این لوله توصیه میشود تا سطح عایقشده لوله بالاتر از نقطه شبنم (~28°C) باقی بماند.

در صورتی که شرایط محیط از این هم مرطوبتر باشد یا جریان هوا روی لوله زیاد باشد، ممکن است نیاز به افزایش ضخامت به 50mm (دو لایه 25mm) نیز باشد. همچنین باید دقت شود تمامی فلنجها، اتصالات و شیرآلات نیز با همین معیار عایقکاری شوند، زیرا این نقاط مستعد تعریق هستند. نتیجه اینکه در این سناریو حداقل ضخامت مطمئن ۳۲ میلیمتر در نظر گرفته میشود.

مثال ۲: لوله آب گرم مصرفی در موتورخانه

در یک موتورخانه، لوله آب گرم بهداشتی با دمای 60°C و قطر 2 اینچ (قطر خارجی حدود 60mm) را در نظر بگیرید. دمای محیط موتورخانه معمولاً حدود 25°C با رطوبت متوسط (~50%) است. در این حالت خطر کندانس وجود ندارد چون سیال از محیط گرمتر است، اما هدف کاهش اتلاف حرارت و همچنین جلوگیری از بالا رفتن بیش از حد دمای محیط و سطوح است. با رجوع به استاندارد، مثلاً ASHRAE 90.1، حداقل ضخامت عایق برای لولههای آب گرم در این بازه دمایی و اندازه، معمولاً 1 اینچ (حدود 25mm) توصیه شده است

. بر این اساس میتوان از عایق الاستومری ضخامت 25 میلیمتر (یا نزدیکترین سایز تجاری مثلاً 19mm در صورت محدودیت فضا) استفاده کرد. این میزان عایق میتواند تلفات حرارتی را به میزان قابل توجهی کاهش دهد و دمای سطح لوله را به محدوده ایمن (زیر ~50°C) برساند. محاسبات تقریبی نشان میدهد با 25mm عایق، اتلاف حرارت از لوله حدود 50-60٪ کمتر از حالت بدون عایق خواهد بود. در چنین کاربردهایی ممکن است تحلیل اقتصادی نیز انجام شود؛ به این صورت که صرفهجویی انرژی سالیانه ناشی از عایقکاری محاسبه شده و با هزینه خرید و نصب عایق مقایسه میگردد تا اقتصادیترین ضخامت انتخاب شود. در این مثال، ضخامت 25mm هم از نظر الزامات استاندارد و هم ملاحظات صرفهجویی گزینه مناسبی است.

مثال ۳: عایقکاری کانال هوای رفت سیستم HVAC

عایق الاستومری تنها برای لولهها به کار نمیرود بلکه در عایقکاری کانالهای هوا نیز مؤثر است. فرض کنید یک کانال فلزی مستطیلی که هوای سرد 10°C را در یک فضای گرم (30°C، RH 70%) جابجا میکند، داریم. برای جلوگیری از تعریق روی سطح کانال و کاهش بار برودتی، باید کانال عایق شود. با توجه به سطح بزرگ کانال، معمولاً ضخامت بیشتری نسبت به لولهها لازم است. اگر معادل قطر 500mm برای کانال تصور کنیم (قطر معادل برای یک کانال بزرگ)، از جدول 2 میتوان دید که برای 710°C حدود 25mm و برای شرایط کمی بدتر 32mm پیشنهاد شده است. بنابراین در این سناریو نیز ضخامت حداقل 25 تا 32 میلیمتر عایق الاستومری توصیه میشود.

در عمل بسته به در دسترس بودن، از عایقهای 25mm دوبل یا یک لایه 32mm استفاده میکنند. این کار علاوه بر جلوگیری از کندانس، به حفظ دمای هوای سرد تا رسیدن به فضاهای تهویه کمک میکند و مصرف انرژی سیستم تهویه مطبوع را کاهش میدهد.

در تمامی مثالهای بالا، فرض بر این است که از عایق الاستومری با روکش ساده (بدون آلومینیوم) استفاده میشود. در صورت نیاز به محافظت مکانیکی یا UV، میتوان از انواع روکشدار (آلومینیومی یا PVC) یا رنگآمیزی عایق بهره برد. همچنین دقت در نصب (مانند چسبکاری مناسب درزها و فیتینگها) ضروری است تا عملکرد حرارتی محاسبهشده در عمل محقق شود.

مزایا و محدودیتهای عایقهای الاستومری

مزایای عایق الاستومری

- ضریب نفوذ رطوبت بسیار پایین: ساختار سلول بسته عایقهای الاستومری باعث میشود در برابر نفوذ بخار آب مقاومت بالایی داشته باشند (μ نسبی در حدود ۵۰۰۰ تا ۱۰۰۰۰). بنابراین نیازی به لفافبندی بخار اضافی نیست و خطر خیس شدن عایق و افت کارایی آن به مراتب کمتر است. این ویژگی خصوصاً برای کاربردهای برودتی اهمیت دارد که مانع خوردگی زیر عایق (CUI) در لولههای فلزی میشود.

- انعطافپذیری و نصب آسان: عایقهای الاستومری به صورت لولهای و رولی عرضه میشوند و به راحتی با کاتر بریده میشوند. انعطاف بالای این عایقها امکان عایقکاری اتصالات، زانوها و مسیرهای پیچیده لولهکشی را فراهم میکند، جایی که نصب عایقهای تختهای یا لولهای سخت معمولاً دشوار است. علاوه بر این، بسیاری از عایقهای الاستومری به صورت خودچسبدار تولید میشوند که سرعت و تمیزی نصب را افزایش میدهد.

- بدون الیاف و سازگار با بهداشت: بر خلاف عایقهایی مثل پشم شیشه یا سنگ، نوع الاستومری فاقد هرگونه الیاف ریز است؛ از این رو در زمان نصب گرد و غبار یا مواد مضر وارد هوا نمیکند. این مزیت در تأسیسات تهویه مطبوع بیمارستانها، صنایع دارویی و مواد غذایی که هوای پاک اهمیت دارد بسیار ارزشمند است. همچنین این عایقها معمولاً ضد قارچ و کپک ساخته میشوند که از نظر بهداشتی در طول بهرهبرداری مشکلی ایجاد نکنند.

- عملکرد حرارتی مناسب: ضریب هدایت حرارتی (λ) عایقهای الاستومری در دمای محیط حدود 0.032 تا 0.036 W/m.K است که قابل رقابت با بسیاری از عایقهای رایج مانند پلییورتان و پشم سنگ میباشد. اگرچه ممکن است مقدار λ آنها اندکی بیشتر از برخی عایقهای مخصوص باشد، اما با توجه به عدم نیاز به حایل رطوبتی و پایداری طولانی، عملکرد واقعی آنها در بسیاری موارد بهتر است. به علاوه، این عایقها تا سالها خواص حرارتی خود را حفظ کرده و دچار افت ضخامت یا نشست نمیشوند.

- مقاومت در بازه دمایی وسیع: عایقهای الاستومری مرغوب توان کار در دماهای پایین تا حدود -۵۰°C را دارند (برای کاربردهای برودتی عمیق) و تا دماهای نسبتاً بالای +105°C (برخی انواع تا 120°C) را تحمل میکنند

. این بازه گسترده به معنای قابلیت استفاده این عایق در اکثر لولهها و تجهیزات سرمایشی و گرمایشی متداول است (از لوله آب یخچالی گرفته تا لوله آبگرم دیگها).

محدودیتها و معایب

- محدودیت دمایی در کاربردهای بسیار داغ: اگرچه الاستومریها تا حدود 120°C را تحمل میکنند

، اما برای دماهای بالاتر (مثلاً خطوط بخار زنده با 150°C به بالا) مناسب نیستند. در چنین مواردی عایقهای دیگری نظیر پشم سنگ، کالسیوم سیلیکات یا عایقهای کامپوزیتی باید به کار روند. استفاده خارج از محدوده دمایی توصیهشده میتواند باعث تخریب ساختار فوم (نرم و متلاشی شدن) یا حتی ایجاد خطر حریق شود. بنابراین برای خطوط بخار، اگزوز توربین و امثالهم نباید از الاستومری معمولی استفاده کرد. - قابل اشتعال بودن و دودزایی: اغلب عایقهای الاستومری از مواد پایهی پتروشیمی (نیتریل، PVC و …) ساخته میشوند و ذاتاً آتشگیر هستند. البته تولیدکنندگان با افزودن مواد دیرسوزکننده کلاسهای مختلفی از نظر حریق ارائه میدهند، با این حال در یک آتشسوزی شدید این مواد میتوانند شعلهور شده و دود غلیظ و سمی (حاوی اسید HCl در انواع PVCدار) تولید کنند. به همین دلیل در فضاهایی که استاندارد حریق سختگیرانه دارند (مثلاً خروجیهای اضطراری یا برخی ساختمانهای خاص) ممکن است کاربرد آنها محدود یا مشروط به حفاظت اضافی باشد.

- حساسیت به نور UV و محیط بیرونی: عایقهای الاستومری در برابر تابش فرابنفش خورشید مقاومت کمی دارند و در معرض مستقیم نور خورشید به مرور ترکخورده و پودر میشوند. از این رو برای کاربرد در فضای باز حتماً نیاز به روکش محافظ (مانند فویل آلومینیومی، رنگ اکریلیک یا PVC) دارند که این امر مستلزم هزینه و کار اضافی است. همچنین دمای بسیار پایین محیط (مثلاً زیر -50°C) میتواند موجب ترد و شکننده شدن برخی الاستومریها شود. بنابراین در سردخانههای فوقسرد یا نیتروژن مایع نیز کاربردشان محدود است.

- هزینه اولیه نسبتاً بالا: قیمت عایق الاستومری به ازای واحد حجم معمولاً بیشتر از عایقهای سنتی مانند پشم شیشه است. البته با در نظر گرفتن عدم نیاز به روکش بخار و دوام بیشتر، این اختلاف قیمت توجیهپذیر میشود، اما در پروژههایی که بودجه حرف اول را میزند ممکن است محدودیت ایجاد کند. مخصوصاً در سایزهای بزرگ یا ضخامتهای خیلی بالا، هزینه تمامشده قابل توجه خواهد بود.

- مسائل زیستمحیطی و بازیافت: مواد به کار رفته در عایقهای الاستومری عمدتاً تجزیهناپذیر بوده و قابل بازیافت کامل نیستند. پس از پایان عمر تأسیسات، دفع ضایعات این عایقها میتواند معضل زیستمحیطی باشد. هرچند برخی تولیدکنندگان به سمت فرمولاسیونهای سازگارتر با محیط زیست (بدون PVC و بدون کلروفلوئوروکربن در فرآیند تولید) رفتهاند، اما به طور کلی ردپای کربنی تولید این مواد قابل مقایسه با انواع پشم معدنی نیست.

با در نظر گرفتن مزایا و معایب فوق، میتوان نتیجه گرفت که عایق الاستومری گزینهای بسیار کارآمد برای اکثر کاربردهای تأسیسات (بهویژه در محدوده دمایی -50 تا +120°C) است، هرچند باید محدودیتهای آن را نیز مدنظر قرار داد و در موارد خاص از ترکیب آن با روشهای دیگر بهره گرفت.

نتیجهگیری و پیشنهادات

در یک نگاه کلی، محاسبه دقیق ضخامت عایق الاستومری گامی ضروری در طراحی بهینهی تأسیسات مکانیکی بهشمار میرود. انتخاب ضخامت نامناسب میتواند تبعاتی همچون تعریق لولهها، کاهش بازده انرژی، اتلاف هزینه و حتی مشکلات خوردگی را به دنبال داشته باشد. همانطور که بررسی شد، عوامل کلیدی در تعیین ضخامت بهینه عبارتاند از: دمای کار سیال، دمای محیط و رطوبت نسبی هوا، قطر و هندسه لوله یا کانال، و ملاحظات اقتصادی یا ایمنی. مهندسان تأسیسات بایستی با توجه به این عوامل و با استفاده از استانداردها و جداول مرجع، ضخامت مناسب را انتخاب کنند.

پیشنهادات فنی: برای حصول بهترین نتیجه در عایقکاری الاستومری، موارد زیر توصیه میگردد:

- بررسی شرایط طراحی: پیش از انتخاب ضخامت، محدوده تغییرات دمای محیط و رطوبت در طول سال در نظر گرفته شود. اگر امکان افزایش رطوبت (مثلاً در فصول بارانی) وجود دارد، ضخامت را قدری بیشتر در نظر بگیرید تا حاشیه اطمینان ایجاد شود.

- استفاده از منابع معتبر: همواره از جداول و نرمافزارهای سازندگان عایق (مانند برنامههای محاسباتی Armacell) بهره بگیرید. این منابع بر اساس آزمونهای عملی روی محصول خودشان تنظیم شده و اطمینان بیشتری فراهم میکنند. همچنین بخشهایی از استانداردها (ASHRAE, DIN, ISO) که مربوط به عایقکاری است را در پروژههای مهم مرور کنید تا با الزامات حداقلی مطابقت داشته باشد.

- درنظر گرفتن اجرای صحیح: حتی بهترین محاسبات و ضخامتها اگر به درستی اجرا نشوند، اثربخش نخواهند بود. بنابراین در مرحله نصب دقت شود که تمام درزها با چسب مخصوص هوابندی شوند، فشار بیش از حد به عایق وارد نشود (لهشدگی در زیر بستها رخ ندهد) و اتصالات کاملاً پوشش داده شوند. کیفیت نصب تضمینکننده دستیابی به عملکرد محاسباتی است.

- بازرسی و نگهداری: پس از نصب، دورههای بازرسی منظم ترتیب دهید تا هرگونه آسیبدیدگی یا جداشدگی عایقها سریعا ترمیم شود. نفوذ رطوبت از یک شکاف کوچک میتواند به مرور کل سیستم عایقکاری را تحت تاثیر قرار دهد. همچنین سطح بیرونی عایقهای روکار را از نظر تخریب UV یا ضربه بررسی کرده و در صورت لزوم تجدید رنگ یا روکش انجام شود.

- درنظر داشتن محدودیتها: اگر پروژه شما شرایط ویژهای دارد (مثل دمای سیال بسیار بالا یا محیط خورنده)، از ابتدا مشخص کنید که آیا عایق الاستومری بهترین انتخاب است یا خیر. گاهی ترکیب دو نوع عایق (مثلاً یک لایه پشم سنگ برای دمای بالا و روی آن یک لایه الاستومری برای جلوگیری از رطوبت) راهحل مناسبی است. همچنین برای ضخامتهای خیلی زیاد، به جای یک لایه، دو لایه عایق با اتصالات staggered (پوشش درزهای لایه زیرین) اجرا کنید تا عملکرد بهتری حاصل شود.

در پایان تأکید میشود که عایقکاری صحیح سرمایهگذاری است که به شکل صرفهجویی انرژی، جلوگیری از خسارات ناشی از تقطیر و حفظ کارایی سیستم در درازمدت بازخواهد گشت. مهندسان تأسیسات با بهکارگیری دانش فنی و ابزارهای محاسباتی میتوانند بهترین تصمیم را در انتخاب نوع و ضخامت عایق اتخاذ کنند. عایق الاستومری به عنوان نسل جدید عایقها، با فراهم کردن ترکیبی از خواص عایق حرارتی و رطوبتی، نقش مهمی در صنعت تأسیسات ایفا میکند. انتخاب ضخامت بهینه از این جنس عایقها ضمن تامین نیاز فنی پروژه، بهرهوری انرژی را ارتقا داده و از تجهیزات در برابر آسیبهای محیطی محافظت خواهد کرد.