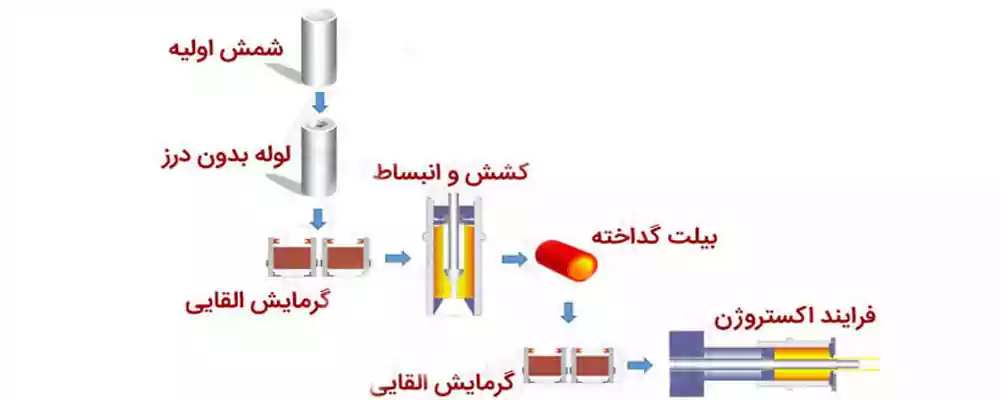

مراحل ساخت لوله های مانیسمان

مراحل ساخت لوله های مانیسمان به صورت کامل و مرحله به مرحلهلولههای مانیسمان یا همان لولههای بدون درز، از مهمترین محصولات صنعتی در حوزه آهن آلات و فولاد به شمار میروند. این لولهها اولین بار توسط برادران مانسمان (Mannesmann) ابداع شد و به دلیل نداشتن خط جوش، بسیار مستحکمتر و مقاومتر از لولههای درزدار هستند. در ادامه، به صورت مرحلهبهمرحله و کامل، شما را با مراحل ساخت لوله های مانیسمان آشنا میکنیم تا درک بهتری از این فرآیند پیدا کنید. |

۱. تأمین مواد اولیه و آمادهسازی فولاد

در ابتدای کار، فولاد خام با ترکیبات شیمیایی مورد نیاز برای تولید لوله مانیسمان تهیه میشود. در این مرحله، توجه به کیفیت آلیاژ فولاد و درصد کربن موجود در آن بسیار مهم است؛ زیرا مقاومت و خواص مکانیکی لوله بدون درز به ترکیب شیمیایی فولاد بستگی دارد. فولادهای کربنی یا آلیاژی بسته به کاربرد نهایی لوله، انتخاب و در کورههای ذوب گرم میشوند.

۲. ریختهگری و تولید شمشهای فولادی

پس از ذوب فولاد در کورههای مخصوص، آن را در قالبهای مستطیلی یا مربعی شکل (شمش، بیلت یا بلوم) ریختهگری میکنند. در این مرحله، باید دمای فولاد و سرعت خنک شدن آن کنترل شود تا ترکها و عیوب احتمالی در شمش به حداقل برسد. کیفیت شمش تأثیر مستقیمی در سلامت لوله مانیسمان دارد.

۳. برش و پیشگرم کردن شمش

بعد از تولید شمش، آن را به ابعاد مناسب برای تولید لوله برش میدهند. این ابعاد بر اساس قطر و ضخامت لولهای که قرار است تولید شود، تعیین میشود. سپس شمشهای برش خورده را در کورههای پیشگرم قرار میدهند تا به دمایی که برای انجام عملیات سوراخکاری و شکلدهی مناسب است (معمولاً بین ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد) برسد.

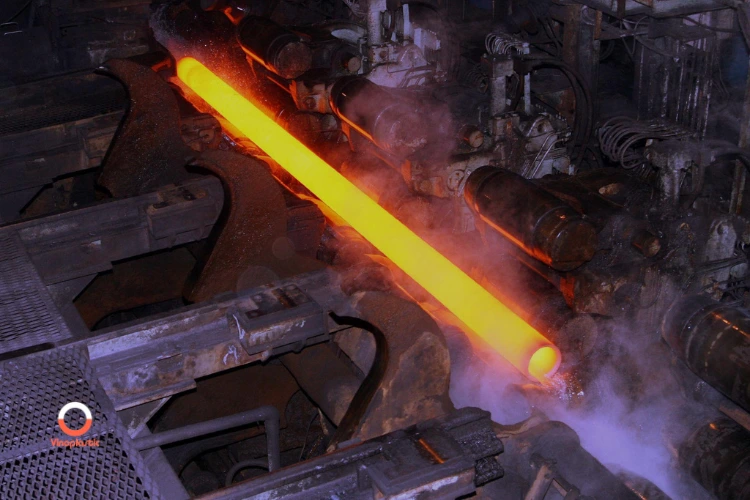

۴. سوراخکاری (Piercing) یا ایجاد حفره اولیه

مهمترین بخش مراحل ساخت لوله های مانیسمان، عملیات سوراخکاری مرکز شمش گرم شده است. در این روش، شمش داغ را از میان غلتکهایی عبور میدهند که به وسیله یک سنبه نوکتیز یا کلهگی مخروطی، مرکز آن را سوراخ میکند. در واقع این همان فرآیندی است که مانسمان ابداع کرد و توانست تحول بزرگی در تولید لوله بدون درز ایجاد کند.

۵. نورد اولیه و شکلدهی حفره

پس از ایجاد حفره اولیه در مرکز شمش، لوله نیمهساخته وارد مرحله نورد اولیه میشود. در این مرحله با عبور از میان چند سری غلتک، ضخامت اولیه جداره لوله تنظیم و ساختار آن مستحکمتر میگردد. این فرآیند باعث کشش بیشتر و کاهش ضخامت لوله میشود.

۶. نورد یا کشش ثانویه (Elongation)

در این مرحله برای رسیدن به قطر و ضخامت نهایی، لوله وارد دستگاههای نورد یا کشش ثانویه میشود. هدف از این کار بهبود ساختار کریستالی، یکنواختی ضخامت جداره و ارتقای خواص مکانیکی لوله است. میزان کاهش ضخامت و طول لوله در هر پاس نورد، بسته به طراحی خط تولید و استانداردهای مورد نیاز، متفاوت خواهد بود.

۷. عملیات حرارتی (Heat Treatment)

برای بالا بردن استحکام، انعطافپذیری و مقاومت به خوردگی، بر روی لولههای بدون درز عملیات حرارتی انجام میشود. این عملیات میتواند شامل آنیل کردن (Annealing)، تمپرینگ (Tempering) یا نرماله کردن (Normalizing) باشد. انتخاب نوع عملیات حرارتی بسته به کاربرد نهایی لوله و استانداردهای مرتبط انجام میگیرد.

۸. برشکاری نهایی، صافکاری و تست

لوله پس از طی مراحل شکلدهی و عملیات حرارتی، وارد فرآیند برشکاری نهایی میشود تا به طولهای استاندارد یا سفارشی مورد نیاز مشتری برسد. سپس توسط دستگاههای مخصوص، صاف و راستکاری (Straightening) میگردد. در نهایت، برای اطمینان از کیفیت لوله، تستهای غیرمخرب (NDT) همچون آلتراسونیک، هیدرواستاتیک و یا رادیوگرافی انجام میشود تا هرگونه عیب احتمالی شناسایی و برطرف گردد.

۹. بازرسی نهایی و بستهبندی

در آخرین مرحله، لولههای مانیسمان مورد بازرسی ظاهری و ابعادی قرار گرفته و پس از اطمینان از کیفیت و استاندارد بودن، بستهبندی میشوند تا برای ارسال به بازار یا پروژههای مختلف آماده شوند.

جمعبندی

لولههای مانیسمان به دلیل مقاومت بالا، عدم وجود خط جوش و خواص مکانیکی برتر در صنایع نفت، گاز، پتروشیمی و سایر صنایع حساس کاربرد فراوانی دارند. شناخت دقیق مراحل ساخت لوله های مانیسمان به ما کمک میکند تا ارزش و ویژگیهای منحصربهفرد این محصول مهم فولادی را بهتر درک کنیم و در انتخاب آن هوشمندانهتر عمل کنیم.