معرفی عایقهای نسل آینده

معرفی عایق های نسل آینده

معرفی عایقهای نوین در صنعت ساختمان

مقدمه: عایقکاری حرارتی یکی از مهمترین بخشهای ساختوساز مدرن است که تأثیر مستقیم بر مصرف انرژی، آسایش حرارتی و پایداری ساختمانها دارد. در سالهای اخیر، نسل جدیدی از عایقهای نوین ظهور کردهاند که با فناوریهای پیشرفتهتر، عملکرد بهتر و گاهاً سازگاری زیستمحیطی بالاتر، توجه متخصصان و مصرفکنندگان را به خود جلب کردهاند. عایقهایی مانند آئروژل، پانلهای عایق خلأ (VIP)، مواد تغییر فاز (PCM)، عایقهای میسلیومی (قارچی)، نانوسلولزی، بیوبازده (زیستی)، مبتنی بر گرافن، هوشمند، عایقهای چاپ سهبعدی و فومهای زیستی از جمله این نوآوریها هستند.

در این مقاله به طور جامع به معرفی و بررسی دقیق هر یک از این عایقها، فناوری و عملکرد آنها، مزایا و معایبشان، امکان جایگزینی آنها با عایقهای سنتی (نظیر پشم سنگ، پشم شیشه و پلیاستایرن)، دوام و طول عمر، و تحلیل اقتصادیشان میپردازیم. همچنین، جداول مقایسهای برای نمایش ویژگیها، هزینهها و کاربردهای هر نوع عایق ارائه شده است تا دید روشنی از وضعیت فعلی این فناوریها در مقایسه با عایقهای رایج به دست آید. این مطلب با لحنی نیمهرسمی و جذاب تدوین شده تا هم برای متخصصان حوزه ساختمان و انرژی مفید باشد و هم برای مصرفکنندگانی که به دنبال انتخاب بهترین عایق برای منزل یا محل کار خود هستند.

آئروژل (Aerogel) – سبکترین جامد دنیا با عایقبندی فوقالعاده

فناوری و ساختار: آئروژلها مواد جامدی هستند که بیش از ۹۰٪ حجمشان را هوا تشکیل میدهد و به همین دلیل به «دود منجمد» نیز معروفاند. آئروژل سیلیکا رایجترین نوع برای عایقکاری است. در فرایند ساخت، مایع داخل ژل سیلیکا با روش خشککردن فوق بحرانی حذف میشود و ساختاری فوقمتخلخل باقی میماند که پر از منافذ نانومتری است. نتیجه، مادهای بسیار سبک با چگالی ناچیز و جامدی شفاف یا نیمهشفاف است که رسانایی حرارتی فوقالعاده پایینی دارد (حتی کمتر از رسانایی هوا ~0.025 W/m.K).

آئروژلهای سیلیکا

در دمای اتاق ضریب هدایت حرارتی در حدود 0.013 تا 0.03 W/m.K دارند (معمولاً نزدیک به ~0.02 W/m.K)، که به مراتب بهتر از عایقهای مرسوم است. این به معنای آن است که با لایهای نازک از آئروژل میتوان همان عایقی را فراهم کرد که چندین برابر ضخامت پشم شیشه یا پلیاستایرن تأمین میکند. برای استفاده عملی، آئروژلها اغلب به صورت پتوهای انعطافپذیر (حاوی الیاف آغشته به آئروژل) یا تختههای عایق عرضه میشوند تا کاربری و نصب آنها آسانتر شود.

مزایا:

آئروژل یکی از بهترین عایقهای حرارتی شناختهشده است و ارزش R آن حدود R-10 در هر اینچ ضخامت گزارش شده که چندین برابر عایقهای سنتی مانند فایبرگلاس (R-3 تا R-4) است. مهمترین مزایای آئروژل عبارتاند از:

عملکرد حرارتی بینظیر:

به دلیل تخلخل بسیار بالا و ساختار نانویی، انتقال گرما در آئروژل بهشدت محدود میشود. این ماده از نظر مقاومت حرارتی در رتبهی نخست قرار دارد و میتواند خانه را در زمستان گرم و در تابستان خنک نگه دارد

نازک و سبک بودن:

آئروژل فوقالعاده سبک است و لایههای نازک آن عایقکاری بالایی ارائه میکنند. این ویژگی برای پروژههایی که محدودیت فضا یا وزن دارند (مثلاً نوسازی ساختمانهای قدیمی با فضای دیوار محدود) بسیار ارزشمند است.

غیرقابل اشتعال و مقاوم در برابر رطوبت و قارچ:

آئروژلهای سیلیکا ذاتاً ضدآتش هستند (غیرآلی و سیلیسی) و بسیاری از انواع تجاری آن آبگریز شدهاند که در برابر نفوذ رطوبت و رشد کپک مقاوماند. در نتیجه برای استفاده در اقلیمهای مرطوب نیز گزینهای مطمئن بهشمار میروند.

عمر طولانی:

از آنجا که آئروژل سیلیکا ذاتاً مادهای خنثی (سیلیس شبیه شیشه) است، در صورت محافظت مکانیکی، میتواند دهها سال بدون کاهش عملکرد کار کند. آئروژل زنگ نمیزند، نمیپوسد و توسط حشرات یا جوندگان تخریب نمیشود.

معایب:

هر چند آئروژل از نظر عایقی ایدهآل بهنظر میرسد، اما چالشها و محدودیتهایی نیز دارد:

هزینه بالا:

بزرگترین مانع گسترش آئروژل، قیمت آن است. تولید آئروژل نیازمند تجهیزات و فرایندهای ویژه (خشک کردن فوق بحرانی) است که آن را گرانقیمت میکند. هزینه آئروژل معمولاً چندین برابر عایقهای معمولی مثل پشم شیشه یا فوم پلیاستایرن است. به طور کلی قیمت آن به ازای هر متر مربع (با ضخامت استاندارد) بسیار بالاتر بوده و فقط در پروژههای خاص که توجیهپذیر باشد استفاده میشود.

شکنندگی و نیاز به محافظت:

آئروژل خالص ساختاری شکننده و ترد دارد. به راحتی در اثر فشار یا ضربه میتواند پودر شود، بنابراین معمولاً باید به صورت کامپوزیت (مثلاً آغشته در الیاف یا درون پانل) استفاده شود تا از آن محافظت شود. نصب آن نیز نیاز به دقت دارد تا آسیب نبیند

دسترسی محدود:

هر تأمینکنندهای آئروژل را موجود ندارد و ممکن است در همه کشورها به راحتی قابل خریداری نباشد. این میتواند تهیه آن را برای پروژهها دشوار سازد.

سایر ملاحظات:

اگرچه آئروژلها آبگریز میشوند، اما در صورت نفوذ آب به درون ساختارشان، عملکرد حرارتی آنها افت میکند. از این رو باید به خوبی در برابر نفوذ آب و هوای مرطوب عایقبندی ثانویه شوند. همچنین گرد سیلیکا آئروژل در صورت خرد شدن میتواند برای سلامتی مضر باشد (مشابه گرد شیشه)، بنابراین هنگام کار باید از ماسک و دستکش استفاده کرد.

کاربردها:

آئروژل ابتدا در صنایع هوافضا و نظامی استفاده میشد (مثلاً در لباس فضانوردان و تجهیزات ناسا برای عایقکاری در برابر سرمای شدید). امروزه به لطف تولید انبوهتر، در صنعت ساختمان نیز راه پیدا کرده است. از آئروژل به عنوان لایه عایق بسیار نازک در دیوارها و نماهای ساختمانهای کمفضا، در عایقکاری لولهها و تجهیزات صنعتی (به دلیل مقاومت حرارتی بالا)، در پانلهای عایق خلأ (به عنوان ماده هستهای)، و حتی در لباسهای زمستانی پیشرفته استفاده میشود.

در ساختمانهای تاریخی که نمیخواهند ضخامت دیوار را زیاد افزایش دهند، پنلهای آئروژلی انتخابی ایدهآل برای بهبود عایقبندی بدون تغییر ظاهر هستند. همچنین آئروژل به دلیل غیرقابل اشتعال بودن، در پروژههایی که ایمنی حریق اولویت دارد به کار میرود.

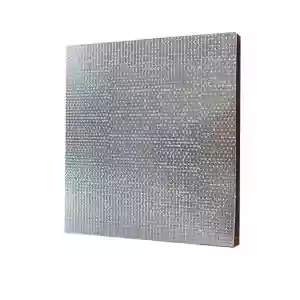

پانلهای عایق خلأ (VIPs) – نهایت عایق در حداقل ضخامت

فناوری و ساختار:

پانل عایق خلأ یا Vacuum Insulation Panel (VIP) صفحه یا تختهای چندلایه است که درون آن هوا تقریبا به طور کامل تخلیه شده است. ساختار کلی VIP شامل یک هستهی متخلخل (معمولاً از پودر سیلیکا، فوم شیشه یا الیاف)، به همراه روکشی کاملاً هوابندیشده از جنس فویل آلومینیوم یا فیلم پلیمری است که مانع ورود هوا میشود. با تخلیهی هوا از داخل این پانل، رسانایی حرارتی گاز (هوا) که یکی از مکانیزمهای اصلی انتقال حرارت است تقریباً به صفر میرسد. نتیجه، مادهای است با ضریب هدایت حرارتی بینهایت پایین (در حد چند میلیوات بر متر-کلوین، مثلاً 0.003–0.008 W/m.K)

که ۵ تا ۱۰ برابر بهتر از بهترین عایقهای سنتی عمل میکند. این یعنی یک پانل خلأ چند سانتیمتری میتواند به اندازه دهها سانتیمتر عایق معمولی کارایی داشته باشد.

مزایا:

پانلهای خلأ برخی رکوردهای صنعت عایق را در اختیار دارند:

راندمان حرارتی فوقالعاده:

مهمترین مزیت VIP، مقاومت حرارتی بسیار بالا در ضخامت کم است. این پانلها تا پنج برابر موثرتر از فومهای سنتی هم ضخامت خود عایق میکنند. برای کاربردهایی که فضای بسیار محدودی برای عایق وجود دارد (مثلاً یخچالها، کانتینرهای حملونقل دمای کنترلشده، یا دیوارهای باریک)، VIP انتخابی بیرقیب است.

نازکی و صرفهجویی در فضا:

با VIP میتوان بدون افزایش محسوس ضخامت دیوار یا سقف، به مقاومت حرارتی بالایی دست یافت. این ویژگی مخصوصاً در نوسازی ساختمانها یا ساخت خانههای کمضخامت (مانند ماژولهای پیشساخته) ارزشمند است که در آنها هر سانتیمتر فضا مهم است.

وزن سبک:

هستهی پانلهای خلأ معمولاً سبک و متخلخل است و خود VIP وزن زیادی اضافه نمیکند. بنابراین اضافهبار سازهای ایجاد نکرده و حمل و نصب آن نسبتاً آسان است.

عایق رطوبتی و صوتی (تا حدودی):

روکش VIPها معمولاً از مواد غیرقابل نفوذ تشکیل شده که جلوی بخار آب را هم میگیرد. هرچند هدف اصلی، عایق حرارتی است اما تا حدی ممانعت از نفوذ رطوبت و حتی صدا نیز صورت میگیرد.

معایب:

در کنار مزایای وسوسهکننده، VIPها چالشها و محدودیتهای جدی هم دارند:

حساسیت به آسیب و کاهش عملکرد در طول زمان:

اگر کوچکترین سوراخ یا نشتی در پوشش پانل خلأ ایجاد شود، هوا وارد شده و اثر خلأ از بین میرود؛ در این صورت عایق به سطح عملکرد هستهی معمولی خود تنزل مییابد. بنابراین نصب VIP باید با دقت بسیار بالا انجام شود؛ نمیتوان مثل تخته پلیاستایرن آن را برید یا میخ در آن کوبید. یک خراش عمیق میتواند پانل گرانقیمت را بیاثر کند. همچنین به مرور زمان حتی بهترین روکشها نیز مقدار اندکی هوا نشت میدهند. معمولاً عمر مفید VIPها را حدود ۲۵-۳۰ سال در نظر میگیرند که پس از آن رساناییشان ممکن است به دو برابر مقدار اولیه افزایش یابد

قیمت بسیار بالا:

VIP یکی از گرانترین انواع عایق است. تولید آن نیازمند فناوری خلأ پیشرفته و روکشهای چندلایهی خاص است. در نتیجه قیمت هر مترمربع پانل خلأ به مراتب بیشتر از عایقهای معمولی است (چندین برابر) و استفاده از آن فقط در مواردی توجیه دارد که نیاز مبرم به ضخامت کم یا راندمان بالا وجود داشته باشد

ابعاد و اندازههای محدود:

VIPها معمولاً در ابعاد استاندارد توسط کارخانه تولید میشوند و امکان برش دادن یا تغییر شکل در محل ندارند. این مسئله طراحی را محدود میکند؛ باید از قبل محل قرارگیری و اندازه دقیق پانلها در نقشه ساختمان پیشبینی شود.

عدم انعطافپذیری در کاربرد عمومی:

به دلیل هزینه و حساسیت، VIP بیشتر در صنایع خاص (مثلاً تجهیزات پزشکی، فضایی، یخچالهای فوقالعاده کممصرف، یا ساختمانهای آزمایشی) به کار میرود. برای مصارف عمومی ساختمان، هنوز نیاز به توسعه بیشتر برای کاهش قیمت و افزایش دوام دارد.

کاربردها:

هر کجا که بالاترین عایق حرارتی در کمترین فضا نیاز باشد، VIP مطرح میشود. یخچالها و فریزرهای پیشرفته از VIP در جدارههایشان بهره میبرند تا بدون افزایش ضخامت دیواره، مصرف انرژی را کاهش دهند. کانتینرهای حمل دارو و مواد حساس به دما نیز برای حفظ دما در مدت طولانی از پانل خلأ استفاده میکنند. در صنعت ساختمان، VIP در دیوار، سقف یا کف ساختمانهای کمانرژی و پروژههای خاص (مثل خانههای غیرفعال یا Passive House) به کار رفته است تا به استانداردهای سختگیرانه انرژی دست یابند. حتی در برخی ساختمانهای تجاری که فضای داخلی ارزش زیادی دارد، ترجیح میدهند با VIP دیوارهای نازکتر بسازند و زیربنای مفید را افزایش دهند. با این حال، استفاده از VIP در ساختمان هنوز رایج نشده و بیشتر در پروژههای نمایشی یا پژوهشی دیده میشود.

مواد تغییر فاز (PCM) – ذخیرهسازهای هوشمند حرارت

فناوری و عملکرد:

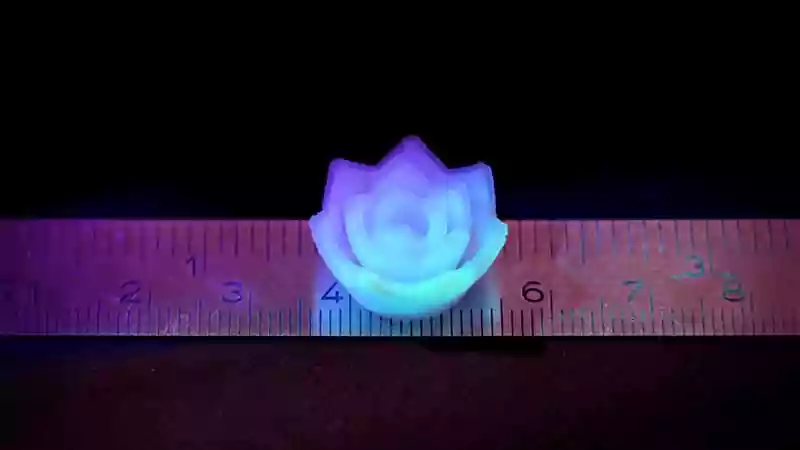

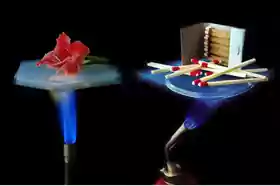

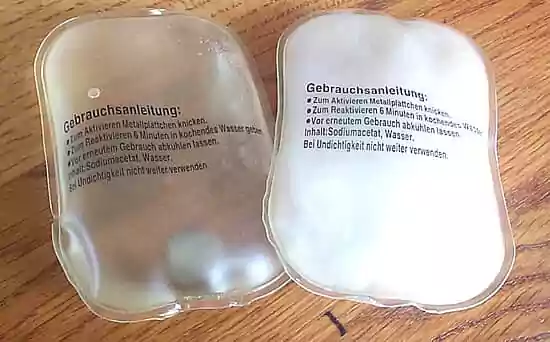

مواد تغییر فاز (Phase Change Materials – PCM) دستهای از مواد هستند که میتوانند در طی تغییر فاز (جامد به مایع یا بالعکس) مقدار قابل توجهی انرژی حرارتی را جذب یا آزاد کنند بدون اینکه دمای خودشان به طور قابل توجهی تغییر کند. به زبان ساده، PCMها مثل باتری حرارتی عمل میکنند؛ وقتی هوا گرم است، PCM ذوب میشود و گرما را در خود ذخیره میکند، و وقتی هوا سرد میشود، PCM منجمد شده و آن گرما را آزاد میکند. با این کار، PCM میتواند دمای محیط داخلی را متعادل نگه دارد

رایجترین PCMهای ساختمانی شامل پارافین (موم)، نمکهای هیدراته و ترکیبات اسیدهای چرب هستند که در محدوده دمای آسایش (مثلاً ۲۰-۳۰°C) ذوب/انجماد دارند. PCMها معمولاً داخل بستهبندی یا بسترهایی مانند پانل گچی، بلوک دیوار یا کپسولهای پلاستیکی قرار میگیرند تا به صورت یک جزء از سیستم ساختمان نصب شوند.

مزایا:

PCMها به خودی خود عایق حرارتی به معنای سنتی (کاهش نرخ انتقال حرارت) نیستند، بلکه نوسانات حرارتی را جذب و آزادسازی گرما را زمانبندی میکنند. مزایای کلیدی PCM عبارتاند از:

تنظیم دمای هوشمند و افزایش پایداری حرارتی:

PCM با جذب گرمای اضافی در ساعات گرم و آزادکردن آن در ساعات سرد، به ثابت نگه داشتن دما کمک میکند. این منجر به آسایش بیشتر ساکنین و کاهش بار سامانههای گرمایش و سرمایش (HVAC) میشود. در مناطقی با اختلاف دمای شب و روز زیاد، PCM میتواند اوج گرما را تعدیل کرده و نیاز به سرمایش را کاهش دهد.

کاهش مصرف انرژی:

با استفاده از PCM، به ویژه در ترکیب با عایقهای معمول، میتوان پیکهای مصرف انرژی را کاست. به طور مثال، در روزهای گرم PCM گرما را جذب میکند و مانع ورود فوری آن به داخل میشود؛ در نتیجه کولر کمتر کار میکند. شب که هوا خنکتر است و شاید کولر خاموش، PCM گرما را پس میدهد و خانه را متعادل نگه میدارد. این انتقال بار حرارتی میتواند صرفهجویی انرژی و هزینه ایجاد کند.

راهکار غیرفعال و بینیاز از انرژی:

برخلاف سیستمهای مکانیکی (مانند چیلر یا بخاری)، PCM یک فناوری غیرفعال است و برای کارکرد خود نیاز به برق یا کنترل پیچیده ندارد. این سادگی، پایداری سیستم را بالا میبرد و نیاز به تعمیرات را کم میکند.

انعطاف در کاربرد:

PCMها در اشکال مختلف ارائه میشوند؛ به صورت صفحات نازک قابل نصب زیر گچ، گویهای کوچک مخلوط در مواد ساختمانی، یا حتی به صورت مایع در لولههای دو جداره. این تنوع اجازه میدهد در انواع ساختارها (دیوار، سقف، کف، سیستمهای تهویه) از آنها بهره گرفته شود.

معایب:

با وجود جذابیت PCMها، نکاتی نیز هست که باید در نظر گرفته شود:

ظرفیت محدود در مقایسه با عایقها:

PCM جایگزین عایقهای مرسوم نیست بلکه مکمل آنهاست. یعنی PCM باعث میشود سرعت انتقال حرارت تغییر نکند بلکه گرما را ذخیره و آزاد میکند. بنابراین همچنان به عایق برای کاهش نفوذ کل حرارت نیاز است. PCMها معمولاً در کنار عایق سنتی استفاده میشوند تا کارایی بهینه حاصل شود.

اشباع حرارتی و کارایی وابسته به شرایط اقلیمی:

هر PCM ظرفیت محدودی برای ذخیره گرما دارد (مثلاً فلان PCM میتواند X ژول بر گرم در حین ذوب جذب کند). اگر موج گرما طولانی باشد و PCM کاملاً ذوب شود، دیگر امکان جذب گرمای بیشتر ندارد تا زمانی که مجدداً سرد و منجمد شود. بنابراین در اقلیمهایی که شبها به قدر کافی خنک نمیشوند، PCM ممکن است کاملاً تخلیه نشود و کاراییاش افت کند.

نشتی و دوام شیمیایی:

PCMهای قدیمیتر بر پایه نمک ممکن است پس از چرخههای متعدد ذوب/انجماد دچار جدایش شیمیایی شوند یا خواصشان افت کند. پارافینها پایدارترند ولی اگر کپسولبندی شوند و آن کپسول نشت کند، میتوانند باعث چرب شدن یا آسیب به مصالح شوند. البته PCMهای جدیدتر را با بهبود کپسولبندی و افزودن پایدارکنندهها بسیار مقاومتر ساختهاند. گزارشها نشان میدهد برخی PCMها حتی بعد از صدها چرخه تغییر فاز، تنها کاهش کمی در ظرفیت ذخیره حرارت داشتهاند

هزینه و پیچیدگی اولیه:

مواد تغییر فاز خاص و نحوهی اضافه کردنشان به ساختمان میتواند هزینهبر باشد. مثلاً صفحات گچی حاوی PCM قیمت بالاتری از گچ معمولی دارند. همچنین طراحی باید مهندسی شود که PCM با دمای تغییر فاز مناسب برای آن اقلیم انتخاب گردد. این فناوری نسبتاً جدید است و در همه بازارها محصولات استانداردش در دسترس نیست.

کاربردها:

PCMها اغلب در ساختمانهای کممصرف و هوشمند به کار میروند. دیوارها و سقفهای حاوی PCM (مثلاً پانل گچی با موم داخل آن) در ساختمانهای اداری و مسکونی نصب شدهاند تا بدون نیاز به تجهیزات برقی، مانند یک تهویه مطبوع غیرفعال عمل کنند. کف و دالهای بتنی با کپسول PCM میتوانند در ترکیب با گرمایش از کف، حرارت را بهتر مدیریت کنند. کانتینرهای حمل دارو و مواد غذایی یخچالی نیز از PCM به عنوان بکاپ دمایی استفاده میکنند تا در صورت قطع انرژی، تا مدت مشخصی دما را ثابت نگه دارند. حتی در لباسهای ویژه یا جلیقههای خنککننده، از PCM استفاده میشود تا دمای بدن افراد (مثلاً آتشنشانان یا کارکنان کورهها) را متعادل کند. به طور کلی PCM هرجا نیاز به متعادلسازی دمایی باشد کاربرد دارد، اما در ساختمان، بیشترین استفادهاش در بهبود پایداری حرارتی فضاهای داخلی است.

عایقهای مبتنی بر میسلیوم – رشد عایق از دل طبیعت

فناوری و ساختار:

تصور کنید بتوان عایق را پرورش داد به جای آنکه در کارخانه بسازیم! عایق میسلیوم در واقع محصول رشد نوعی قارچ (معمولاً قارچهای چتری) بر روی پسماندهای کشاورزی است. میسلیوم به تودهی رشتههای نازک قارچ (هیفها) گفته میشود که نقش ریشه قارچ را بازی میکنند. برای ساخت این عایق، میسلیوم قارچ را در یک قالب حاوی مواد آلی مانند کاه، خاکاره، پوسته برنج و … کشت میدهند.

طی چند روز، میسلیوم تمام فضای بین ذرات را پر کرده و آنها را به هم میچسباند و یک تودهی جامد سبک و فومیشکل به دست میآید. سپس این توده را حرارت میدهند تا قارچ غیرفعال و استریل شود و رشد آن متوقف گردد.

محصول نهایی، تخته یا بلوک عایقی میسلیومی است که کاملاً از زیستتودههای بازیافتی و قارچ تشکیل شده، سبک و متخلخل است و به عنوان عایق حرارتی عمل میکند.

مزایا:

عایق میسلیومی به عنوان یکی از پایدارترین و سازگارترین عایقها با محیط زیست شناخته میشود که مزایای متعدد دارد:

دوستدار محیط زیست و کربن منفی:

فرایند تولید این عایق بر خلاف فومهای شیمیایی، نیازی به سوختهای فسیلی یا مواد سمی ندارد؛ قارچها با تغذیه از ضایعات کشاورزی رشد میکنند و ساختار عایق را شکل میدهند. این فرایند نه تنها آلایندهای تولید نمیکند بلکه در طی رشد قارچ، کربن در تودهی زیستی ذخیره میشود (کربنگیری)، لذا میتوان گفت این ماده کربن منفی است. در پایان عمر نیز کاملاً قابل کمپوست و بازگشت به طبیعت است

عایق مناسب حرارت و صوت:

عایق میسلیوم چگالی و ساختاری شبیه فومهای سبک دارد و ارزش R آن در حدود R-3 در هر اینچ گزارش شده است. یعنی کارایی حرارتی قابل مقایسه با برخی عایقهای سنتی (کمی کمتر از پلیاستایرن با R-5) دارد. علاوه بر این، ساختار متخلخل آن باعث جذب صوت نیز میشود و میتواند به عنوان عایق صوتی هم ایفای نقش کند

مقاوم در برابر آتش، رطوبت و کپک:

جالب است بدانید محصولات میسلیومی به طور طبیعی تا حد زیادی ضدحریق هستند؛ در تستها نشان داده شده که این مواد شعلهور نمیشوند بلکه زغال میشوند و جلوی گسترش آتش را میگیرند. همچنین میسلیوم ذاتاً ضدکپک است (چون خود یک قارچ رقابتی است) و آفات و حشرات نیز تمایلی به خوردن آن ندارند. این عایق تا زمانی که خیس نشود، دچار کپک ثانویه یا پوسیدگی نمیگردد

بدون مواد سمی و بدون گازهای مضر:

در فرآیند تولید میسلیوم هیچ افزودنی شیمیایی خطرناک (مانند فرمآلدهید در فومها یا فنول در بعضی پشمهای معدنی) استفاده نمیشود. بنابراین محصول نهایی بدون بو و بدون انتشار گازهای آلی فرّار (VOC) است. این ویژگی آن را برای محیطهای داخلی سالم (ساختمانهای سبز) ایدئال میسازد.

تجزیهپذیری و پایان عمر پاک:

بر خلاف پانلهای پلیاستایرن که صدها سال در طبیعت میمانند، عایق میسلیومی را میتوان پس از پایان عمر مفید خرد کرده و به خاک برگرداند (کمپوست کرد). حتی ضایعات برش و نصب آن نیز زباله خطرناک نیست و قابل بازیافت زیستی است

معایب:

فناوری میسلیوم با وجود مزایای سبز، چالشها و محدودیتهایی هم پیش رو دارد:

در دسترسبودن و استانداردسازی:

در حال حاضر تعداد تولیدکنندگان عایق میسلیومی در دنیا بسیار محدود است. این محصول هنوز به تولید انبوه گسترده نرسیده و در بسیاری مناطق دنیا ناشناخته یا غیرقابل خریداری است. همچنین اخذ گواهیها و استانداردهای ساختمانی برای آن در حال انجام است و ممکن است استفاده رسمی آن در کدهای ساختمانی همه کشورها مجاز نباشد.

راندمان حرارتی متوسط:

هرچند R-3 به ازای هر اینچ برای بسیاری کاربردها قابل قبول است، اما نسبت به بهترین عایقهای سنتی (مثل XPS با R-5 در هر اینچ) کمتر است. این بدان معناست که برای رسیدن به عایقی برابر، ضخامت بیشتری از ماده میسلیومی لازم است. البته تحقیقات در حال بهبود خواص حرارتی آن (مثلاً افزودن الیاف یا بهینهسازی فرمول بستر) هستند.

حساسیت به آب:

نقطه ضعف اصلی عایق قارچی آب است. اگر تخته میسلیومی کاملاً خیس شود و برای مدت طولانی رطوبت بالا در آن بماند، امکان فعالشدن مجدد اسپورهای قارچ و رشد دوباره وجود دارد

! همچنین آب زیاد ساختار آن را تضعیف میکند. بنابراین این عایق باید حتماً در فضای خشک و دور از رطوبت مستقیم به کار رود (مثلاً در لایه میانی دیوار که آببندی شده است). تماس مستقیم با زمین یا هوای بیرون مرطوب توصیه نمیشود مگر با پوشش مناسب.

هزینه فعلی نسبتاً بالا:

هزینه تولید هر board foot (معادل 1 فوت مربع به ضخامت 1 اینچ) عایق میسلیومی حدود $0.66 گزارش شده، در حالی که همین مقدار عایق پلیاستایرن حدود $0.42 است. یعنی در حال حاضر حدود ۵۰٪ گرانتر از فوم معمولی است. البته با افزایش تولید و مقیاس صنعتی انتظار میرود قیمت آن رقابتیتر شود. همچنین باید در نظر داشت هزینههای زیستمحیطی دفع عایقهای سنتی در این ارقام لحاظ نشده است.

محدودیت کاربرد سازهای:

عایق میسلیومی سبک و غیرسازهای است و نمیتواند بار وزن زیادی تحمل کند. برای کاربرد در پانلهای ساندویچی سازهای (SIP) تحقیقات جریان دارد (استفاده از آن بین دو لایه چوب یا OSB)، اما به طور مستقیم نمیتواند جای مصالح باربر را بگیرد.

کاربردها:

عایق میسلیومی تاکنون در پروژههای پیشرو معماری پایدار مورد استفاده قرار گرفته است. تختههای عایق دیوار و بام ساختهشده از میسلیوم در ساختمانهای نمونه در اروپا و آمریکا نصب شدهاند. همچنین در سازههای پیشساخته و پنلهای ساندویچی (SIP) به عنوان هسته عایق (جایگزین فوم پلیاستایرن) به کار میرود. شرکتهایی حتی بستهبندیهای عایق از میسلیوم تولید کردهاند که میتواند جایگزین فومهای پلیاستایرن در حملونقل کالاهای دمای-حساس شود. از دیگر کاربردهای جالب، تولید آجرهای عایق میسلیومی برای ساخت دیوارهای غیرسازهای عایق است.

با افزایش آگاهی نسبت به مزایای زیستمحیطی، این ماده میتواند در ساختمانهای مسکونی سبز، خانههای طبیعی و حتی پروژههای DIY (خودت انجام بده) به کار رود – چرا که عملاً هر کسی با یک قالب و اسپور قارچ میتواند عایق خودش را رشد دهد. البته برای مصارف گسترده ساختمانی، باید منتظر توسعه بیشتر و استانداردهای رسمی بود، ولی دور نیست زمانی که عایق قارچی به جریان اصلی صنعت ساختمان تبدیل شود

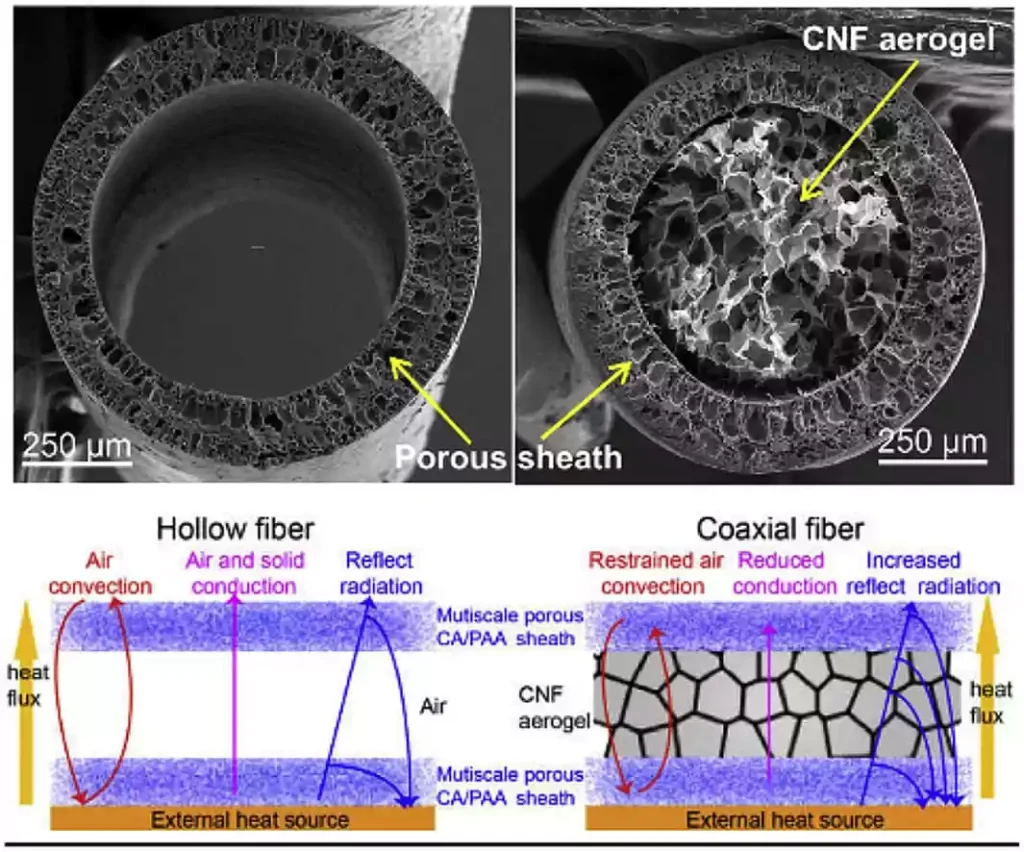

عایقهای نانوسلولزی – فیبرهای چوبی در ابعاد نانو برای ابرعایقها

فناوری و ساختار: نانوسلولز به الیاف بسیار ریز (در حد نانومتر) حاصل از سلولز گیاهی گفته میشود. این ماده که از چوب، کاغذ باطله یا ضایعات گیاهی استخراج میشود، خواص شگفتانگیزی دارد؛ از جمله استحکام بالا نسبت به وزن و قابلیت ایجاد ساختارهای متخلخل پایدار. عایقهای نانوسلولزی معمولاً به شکل ائروژلهای سلولزی یا فومهای خشکشده انجمادی تولید میشوند.

در این روش، ابتدا سلولز نانویی را در آب پخش کرده و نوعی ژل متخلخل میسازند؛ سپس با انجماد و خشککردن کنترلشده، ساختاری اسفنجی شکل از رشتههای بههمتنیده سلولزی حاصل میشود که بخش اعظم حجم آن هوا است. نتیجه نهایی بسیار شبیه آئروژل سیلیکا است، با این تفاوت که از ماده آلی (چوب) ساخته شده است. آزمایشها نشان دادهاند که این آئروژلهای نانوسلولزی میتوانند به ضریب هدایت حرارتی حدود 0.018 – 0.025 W/m.K دست یابند که حتی از پلیاستایرن (≈0.03) و پشمشیشه (~0.04) هم بهتر است. به عبارتی این مواد ظرفیت تبدیلشدن به ابرعایق (Super-Insulator) را دارند

مزایا:

عایقهای نانوسلولزی ترکیبی از عملکرد مناسب و پایداری زیستی را ارائه میکنند:

کارایی حرارتی بالا:

به دلیل ساختار فوقمتخلخل در ابعاد نانو، انتقال حرارت از طریق ماده سلولزی بسیار کم است. گزارش شده که نمونههای آزمایشگاهی آئروژل نانوسلولز به λ ≈ 0.02 W/m.K رسیدهاند

. این یعنی در حد آئروژلهای سیلیکا، با این تفاوت که ماده پایه چوب است. چنین موادی میتوانند با ضخامت کم عایق خوبی ایجاد کنند.

سبک وزن و سازگار با محیط:

آئروژل یا فوم نانوسلولزی بسیار سبک است (چگالی چند ده کیلوگرم بر مترمکعب). منشأ تجدیدپذیر آن (چوب و گیاهان) و امکان کمپوستپذیری یا بازیافت حرارتی در پایان عمر، آن را گزینهای سبز میکند. در مقایسه با فومهای پلیمری، ردپای کربن تولید نانوسلولز میتواند کمتر باشد (البته فرآیندهای شیمیایی تولید نانوالیاف نیز انرژیبر است).

عدم اشتعال یا اشتعال پذیری کنترلشده:

خود سلولز آتشگیر است، اما میتوان با افزودن نانوذرات سیلیکا، خاک رس یا انجام تیمارهای شیمیایی، آئروژل نانوسلولزی را خوداطفا کرد (یعنی در صورت آتش گرفتن، شعله نگرفته و خاموش شود). همچنین با اضافه کردن مواد بازدارنده شعلهی غیرسمی (مانند بوراتها) میتوان ایمنی حریق را بالا برد.

تنوع در شکل و کاربرد:

نانوسلولز را میتوان به شکل فوم تختهای، پتوی انعطافپذیر یا ذرات فله (برای تزریق در حفرهها) تولید کرد. این تنوع اجازه میدهد در عایقکاری دیوار، سقف، کف و حتی لولهها و تجهیزات به کار رود. برخی پژوهشها به ترکیب نانوسلولز با پانلهای خلأ (VIP) پرداختهاند تا هسته VIP سبزتری ایجاد کنند

خواص مکانیکی قابل قبول:

بر خلاف آئروژل سیلیکا که شکننده است، فومهای نانوسلولزی انعطافپذیرترند (مگر خیلی خشک باشند). میتوان آنها را به گونهای ساخت که فشارهای نصب را تحمل کنند یا حتی جزئی از المان سازهای غیر باربر شوند (مثلاً ساندویچپنلهای ساختاری).

معایب:

در حال حاضر، عایقهای نانوسلولزی بیشتر در مرحله تحقیقاتی و نوظهور هستند و با چالشهایی مواجهاند:

حساسیت به رطوبت:

بزرگترین نقطهضعف نانوسلولز، خاصیت ذاتی آن به عنوان مادهای آبدوست است. آئروژل خالص نانوسلولزی رطوبت هوا را جذب میکند و در رطوبت بالا حتی میتواند آب مایع را به خود بکشد. آب با رسانایی بالا (0.6 W/m.K)

درون ساختار متخلخل، خاصیت عایقی را شدیداً کاهش میدهد. لذا باید سطح این عایقها را آبگریز کنند (مثلاً با پوششهای سیلیکونی) یا در محیطهای کاملاً خشک به کار ببرند. این چالشی شبیه عایق سلولز سنتی (پشمشیشه یا سلولز دمیدنی) است که آنها نیز در صورت خیسشدن کاراییشان افت میکند.

فرآیند تولید پیچیده و پرهزینه:

تولید نانوسلولز شامل مراحل مکانیکی و شیمیایی متعددی برای جدا کردن الیاف در مقیاس نانو است. این فرآیندها هنوز گرانقیمت هستند. همچنین ساخت آئروژل نیازمند خشککردن ویژه (انجمادی یا فوق بحرانی) است که تولید انبوه را پرهزینه میکند. بنابراین قیمت این مواد در حال حاضر بالا تخمین زده میشود.

عدم حضور در بازار و نیاز به توسعه بیشتر:

برخلاف برخی دیگر از عایقهای نوین، هنوز محصول تجاری پختهشدهای از آئروژل نانوسلولزی در بازار نیست. تحقیقات ادامه دارد تا بتوان آن را با قیمت مناسب و ویژگیهای پایدار (مثلاً مقاوم به رطوبت) عرضه کرد. ممکن است چند سال طول بکشد تا این فناوری از آزمایشگاه به بازار انبوه برسد.

ملاحظات پایداری جنگل:

گرچه ماده اولیه نانوسلولز تجدیدپذیر است، اما در مقیاس بزرگ استفاده از چوب یا گیاهان برای تولید آن باید با دقت مدیریت شود (برای جلوگیری از تخریب جنگلها). بهترین حالت استفاده از ضایعات صنعت کاغذ یا کشاورزی است تا رویکرد اقتصاد چرخشی حفظ شود.

کاربردها:

کاربردهای بالقوه عایق نانوسلولزی گسترده است، هر چند در حال حاضر محدود به پروژههای نمایشی یا محصولات در حال توسعه میشود. از جمله پانلهای سبک عایق برای هواپیماها یا خودروهای برقی که نیاز به وزن کم و عایق حرارتی/صوتی خوب دارند. در صنعت ساختمان، میتوان تصور کرد تختههای عایق دیوار و سقف از این ماده ساخته شوند که ترکیبی از عملکرد عالی و سازگاری زیستمحیطی را ارائه دهند. همچنین پوششهای عایق لوله و مخازن صنعتی یکی از اهداف توسعه این فناوری است (چرا که آئروژل سیلیکا در این زمینه عملکرد عالی دارد و نمونه زیستی آن میتواند جذاب باشد). یک ایده جالب دیگر، اسپری آئروژل نانوسلولزی برای عایقکاری است؛ یعنی به صورت مایع پاشیده شود و روی سطح خشک گردد و لایه عایق را تشکیل دهد. به هر حال، نانوسلولز یک ماده نویدبخش است و اگر مسائل فنی آن حل شود، در آینده به عنوان جایگزین پایدار آئروژلهای سیلیکا و فومهای سنتی خودنمایی خواهد کرد

عایقهای بیوبازده (زیستی) – نسلی از عایقهای برگرفته از طبیعت

منظور و انواع: عبارت عایقهای بیوبازده به طیف وسیعی از مواد عایق اشاره دارد که منشأ زیستی و طبیعی دارند و در مقابل عایقهای مبتنی بر سوختهای فسیلی قرار میگیرند. این دسته شامل موادی است که یا مستقیم از طبیعت بهدست میآیند یا از پسماندهای زیستتوده تولید میشوند.

به طور کلی مهمترین عایقهای زیستی که در سالهای اخیر مورد توجه قرار گرفتهاند عبارتاند از: پشم حیوانی (مانند پشم گوسفند)، الیاف گیاهی (مانند کنف، کتان، چتایی)، سلولز بازیافتی (مانند الیاف کاغذ و روزنامه خردشده)، چوبپنبه (کورک)، الیاف نارگیل و نظایر آن. حتی برخی ضایعات کشاورزی مانند کاه غلات، پوسته پنبه، الیاف نخل و غیره نیز به شکل تختههای عایق استفاده میشوند. این مواد عموماً قابل تجدید، قابل بازیافت/تجزیه و سازگار با محیط زیست هستند.

در سالهای اخیر، به موازات افزایش توجه به ساختمانهای پایدار، اقبال به این عایقها بیشتر شده است

مزایا:

عایقهای زیستی بسته به نوعشان مزایای متنوعی ارائه میکنند، از جمله:

سازگاری با محیط زیست و تجدیدپذیری:

مهمترین مزیت، کاهش اثرات زیستمحیطی است. این عایقها از منابع طبیعی و اغلب با مصرف انرژی کمتر تولید میشوند. بسیاری از آنها در پایان عمر قابل کمپوست یا بازیافت هستند و زباله خطرناک ایجاد نمیکنند. به عنوان مثال، پشم گوسفند پس از استفاده میتواند به عنوان کود برگردانده شود؛ یا تختههای سلولزی مجدداً بازیافت گردند. استفاده از این مواد به مفهوم حرکت به سمت اقتصاد چرخشی و کاهش زبالههای ساختمانی است.

ایمنی و سلامت:

اکثر عایقهای طبیعی فاقد مواد شیمیایی مضرند. مثلاً پشم حیوانی یا الیاف گیاهی برخلاف فایبرگلاس، غبار شیشهای آسیبرسان تولید نمیکنند؛ یا برخلاف برخی فومها، گازهای سمی پس نمیدهند. در نتیجه هنگام نصب و همچنین در طول بهرهبرداری، خطرات کمتری برای سلامتی نصابان و ساکنان دارند. برخی از آنها حتی میتوانند کیفیت هوای داخل را بهبود بخشند (مثلاً پشم گوسفند قادر است فرمالدهید هوا را جذب کند).

عملکرد حرارتی قابل قبول:

عایقهای زیستی معمولاً λ بین 0.04 تا 0.05 W/m.K دارند که قابل مقایسه با پشم سنگ و پلیاستایرن معمولی است. به عنوان مثال، پشم گوسفند λ ~ 0.04، کنف ~ 0.04، چوبپنبه ~0.038-0.045 W/m.K است. هرچند مقداری کمتر (بدتر) از فومهای مدرن، اما با افزایش ضخامت میتوان به مقاومت حرارتی خوبی رسید.

تنظیم رطوبت و تنفسپذیری:

بسیاری از مواد عایق زیستی قادرند رطوبت را به طور متعادل جذب و دفع کنند بدون آنکه خواص عایقیشان به شدت آسیب ببیند. مثلا پشم و الیاف گیاهی میتوانند تا حدی رطوبت هوا را جذب کنند و به تدریج آزاد نمایند و نقش رگولاتور رطوبت در محیط داخلی داشته باشند. این ویژگی به جلوگیری از تراکم (کندانس) و ایجاد شرایط هوای مطبوع کمک میکند. مفهوم “دیوارهای تنفسپذیر” در ساختمانهای سنتی با این عایقها امکانپذیر است.

خواص آکوستیک خوب:

ساختار لیفی و متخلخل عایقهای زیستی، باعث جذب صوت میشود. به عنوان مثال، الیاف چوب و کنف میتوانند به عنوان عایق صوتی مناسب برای کاهش نویز در دیوارهای داخلی به کار روند

انتشار کم کربن در تولید:

چون این مواد ذاتاً کربن را در ساختار خود دارند (گیاهان از CO₂ هوا گرفتهاند)، ردپای کربنشان پایین است. برخی مانند چوبپنبه یا پنلهای کنف تقریباً کربن منفی هستند چون رشد گیاه بیش از فرآوری انرژی ذخیره میکند.

معایب:

در کنار نکات مثبت، باید به محدودیتهای عایقهای زیستی نیز توجه کرد:

نیاز به محافظت در برابر آتش و آفات:

مواد ارگانیک قابل اشتعال و مورد علاقه آفات هستند. برای استفاده ایمن، معمولاً نیاز است با افزودنیهای غیرسمی مقاوم به آتش (مثل بوراکس یا فسفاتها) تیمار شوند تا رتبهبندی حریق مناسبی بیابند. همچنین علیه حمله حشراتی مثل بید یا موریانه محافظت شوند (مثلاً پشم حیوانی را با نمک بورات آغشته میکنند تا حشرات آن را نخورند). این افزودنیها اندکی نگرانی زیستمحیطی ایجاد میکنند ولی ضروریاند.

حساسیت به رطوبت زیاد:

هرچند این مواد تا حدی رطوبت را مدیریت میکنند، اما اگر خیس شوند یا در معرض رطوبت مداوم باشند، میتوانند کپک بزنند یا پوسیده شوند. بنابراین مانند سایر عایقها نیاز به طراحی صحیح برای ممانعت از نفوذ آب دارند.

تراکمپذیری و نشست:

برخی عایقهای فلهای (مثل سلولز دمیدنی یا الیاف کتان) ممکن است در طول زمان کمی نشست کنند و از ضخامتشان کاسته شود. باید نصب صحیح (تراکم مناسب) انجام گیرد و شاید طی سالها دوباره اضافه یا تنظیم شوند.

هزینه و دسترسی:

بسیاری از عایقهای زیستی هنوز به صورت تولید انبوه گسترده و ارزان درنیامدهاند. به عنوان مثال، پشم گوسفند حدود ۵۰-۱۰۰٪ گرانتر از پشمشیشه در برخی بازارها گزارش شده است

. چوبپنبه نیز نسبتاً گران است چون بیشتر وارداتی و تولید محدود دارد. البته سلولز بازیافتی (روزنامه خرد شده با افزودنی بور) یک استثناست که بسیار ارزان و در دسترس است و سالهاست استفاده میشود. در کل ممکن است هزینه اولیه این مواد مقداری بالاتر باشد، اگرچه مزایای زیستمحیطی و سلامت آنها برای برخی کاربران توجیه میکند.

استانداردسازی و آگاهی کمتر:

عایقهای مصنوعی سالهاست در بازار جاافتادهاند و پیمانکاران به آنها عادت کردهاند. مواد زیستی تازهتر ممکن است با بیاعتمادی یا عدم آشنایی روبهرو شوند. همچنین اخذ گواهینامهها و کدهای ساختمانی برای بعضی از آنها ممکن است کند باشد (هرچند بسیاری از اینها مانند سلولز و پشم از دههها پیش استفاده شدهاند).

کاربردها:

امروزه در ساختمانهای سبز و پایدار، استفاده از عایقهای زیستی رو به رشد است. سلولز بازیافتی دمیدنی به طور گسترده در عایقکاری سقفهای شیروانی و دیوارهای خارجی در اروپا و آمریکا استفاده میشود (به عنوان جایگزین فایبرگلاس). پشم گوسفند به شکل رول یا پانل در خانههای مسکونی، به ویژه در پروژههای مرمت بناهای تاریخی در انگلستان و نیوزیلند به کار رفته است (چون رطوبت را تنظیم میکند و با ساختارهای قدیمی سازگار است). تختههای کنف و کتان در دیوارها و کف برای عایق حرارتی و صوتی استفاده شدهاند.

عایق چوبپنبه به دلیل مقاوم بودن در برابر آتش و قارچ، در نمای ساختمان (به صورت نمای اکسپوز عایق) در پروژههای مدرن پرتغال و ایتالیا بکار میرود. همچنین از ترکیب الیاف گیاهی با چسبهای زیستی، پانلهای نیمهسازهای ساخته شده که هم عایق و هم المان ساختاری هستند. در ایران نیز پتانسیل استفاده از الیاف نیشکر (باگاس) یا کنف و پنبه در عایقکاری ساختمان وجود دارد که میتواند به صنعت بومی عایق سبز منجر شود.

عایقهای مبتنی بر گرافن – حضور ماده شگفتانگیز در دنیای عایق

فناوری و ساختار:

گرافن مادهای دوبعدی از کربن است که خواص منحصربهفردی دارد، از جمله رسانایی حرارتی و الکتریکی بسیار بالا در صفحه خود. شاید عجیب به نظر برسد که مادهای با رسانایی حرارتی زیاد در ساخت عایق به کار رود، اما تحقیقات نشان داده افزودن مقادیر بسیار کم گرافن یا اکسید گرافن به برخی مواد، میتواند ساختار ریز آنها را طوری تغییر دهد که انتقال حرارت کلی کمتر شود.

دو رویکرد اصلی در عایقهای مبتنی بر گرافن وجود دارد:

۱) فومهای گرافنی یا گرافن-اکسیدی:

اینها ساختارهای کربنی سهبعدی شبیه ابراسفنج هستند که عمدتاً هوا در داخلشان محبوس است. به عنوان مثال، پژوهشگران با ترکیب اکسید گرافن، نانوالیاف سلولزی و نانوذرات رس، فومی ساختهاند که ضخامت بسیار کم، استحکام خوب و رسانایی کمتر از پلیاستایرن دارد. این فوم گرافنی ذاتاً ضدآتش هم بود و بدون نیاز به افزودن مواد دیرسوز، در برابر شعله مقاوم است.

۲) افزودن پودر گرافیت/گرافن به فومهای سنتی:

برای مثال، کمپانی BASF نوعی پلیاستایرن انبساطی به نام Neopor عرضه کرده که شامل گرافیت (شکل چندلایهای از گرافن) است. وجود ذرات گرافیت باعث میشود بخشی از تابش حرارتی داخل فوم بازتاب شود و بهبود حدود ۱۵-۲۰٪ در عایقبودن ایجاد کند.

به عبارتی پلیاستایرن گرافیتدار با همان ضخامت میتواند به اندازه ۲۰٪ بیشتر عایق کند (λ آن حدود 0.032 W/m.K است در مقایسه با 0.036 برای نوع معمولی). بنابراین گرافن میتواند به شکلهای مختلف در فناوری عایق حضور داشته باشد.

مزایا:

مهمترین مزایایی که از بهکارگیری گرافن در عایق حاصل میشود عبارتاند از:

بهبود عملکرد حرارتی عایقهای موجود:

افزودن درصد کمی (گاهی کمتر از ۱٪ وزنی) گرافن یا گرافیت میتواند ضریب هدایت حرارتی فومهای معمول را کاهش دهد. این یک راهکار نسبتاً ساده برای ارتقای مواد موجود است بدون آنکه فرآیند تولید را کاملاً تغییر دهد. به علاوه، برخی پژوهشها نشان داده افزودن گرافن به پلییورتان میتواند اندازه سلولهای فوم را بهینه کند و رسانایی گاز داخل را کاهش دهد

فومهای کاملاً جدید با خواص استثنائی:

فومهای پایه گرافن (گرافنآئروژلها) فوقالعاده سبک هستند؛ گزارشهایی از چگالی کمتر از 10 kg/m³ هم وجود دارد که عملاً چیزی جز هوا نیست! این ساختارها اگرچه خود گرافن مادهای رساناست، اما چون شبکه بسیار باز و پر از هوا تشکیل میدهد، میتواند عایق خوبی باشد. ضمن اینکه گرافن استحکام کششی بالایی دارد و فومهای گرافنی برخلاف آئروژلهای سیلیکا میتوانند مقاومت مکانیکی بهتری داشته باشند. مثلا فوم ترکیبی ذکرشده نه تنها عایق بود بلکه آنقدر سفت بود که وزنههای سنگین را تحمل میکرد.

ضدحریق ذاتی:

کربن در غیاب اکسیژن نمیسوزد. فومهای گرافنی اکسیژن کمی در ساختارشان دارند (بخصوص اگر اکسید گرافن کاهش یابد) و بسیاری از آنها تا دماهای بالا پایدارند. در نمونه ساختهشده در دانشگاه استکهلم، فوم گرافن/نانوسلولز بدون نیاز به افزودنی شیمیایی ضدآتش بود و شعلهور نمیشد. این مزیت بزرگی نسبت به فومهای آلی معمول است که حتماً نیازمند افزودنیهای ضدآتش (معمولاً سمی) هستند.

کاربردهای ویژه (هوشمند):

از گرافن به دلیل رسانایی الکتریکیاش میتوان برای ایجاد عایقهای خود-گرمایش یا خود-تنظیم هم بهره برد. مثلاً فومی از پلییورتان-گرافن توسعه یافته که وقتی دما خیلی بالا میرود، ساختار آن کمی تغییر کرده و رسانایی حرارتیاش افزایش مییابد تا حرارت اضافه را زودتر دفع کند، و برعکس در سرما خود را بیشتر عایق میکند.

این نوع رفتار دینامیک که به کمک گرافن امکانپذیر شده، نوعی عایق هوشمند بهشمار میآید (در بخش بعد به عایق هوشمند بیشتر میپردازیم). همچنین میتوان سنسورهای حرارتی مبتنی بر گرافن را درون عایقها تعبیه کرد تا سلامت یا عملکرد آنها را پایش کنند.

معایب:

استفاده از گرافن نیز محدودیتها و معایب خودش را دارد:

هزینه و پیچیدگی تولید:

گرافن (خصوصاً نوع با کیفیت بالا) هنوز ماده گرانی است. افزودن آن به فومها یا ساخت فوم صرفاً از گرافن میتواند هزینه تولید را بالا ببرد. البته افزودن گرافیت (ارزانتر) به پلیاستایرن مقرونبهصرفه بوده و در حال انجام است، اما آئروژلهای خالص گرافنی فعلاً آزمایشگاهی هستند و بسیار گران تمام میشوند.

رسانایی الکتریکی (برای برخی کاربردها مشکلساز):

اگر مقدار گرافن در ماده زیاد باشد، فوم میتواند رسانای الکتریسیته شود. این برای برخی کاربردها شاید مطلوب نباشد (مثلاً عایق کابلهای برق نباید رسانا باشد). هرچند با مقادیر کم این اثر معمولاً مهم نیست.

جدید بودن و عدم آزمون زمان:

ترکیب گرافن با عایقها پدیدهای نوظهور است؛ در نتیجه هنوز عملکرد این مواد در درازمدت (دهها سال) مشخص نیست. ممکن است مثلاً گرافن با گذشت زمان در ماتریس پلیمری تجمع یا رسوب کند و یکنواختی آن از بین برود یا تأثیرش کاهش یابد. نیاز به تحقیقات تکمیلی برای اطمینان از پایداری طولانیمدت است.

- ملاحظات زیستمحیطی تولید گرافن:

روشهای تولید انبوه گرافن (مانند اکسید گرافن از گرافیت طبیعی) دارای مراحل شیمیایی سنگین با مصرف اسیدها و انرژی بالاست که خود اثرات زیستمحیطی دارد. اگرچه محصول نهایی ممکن است کارایی انرژی را بالا ببرد، اما چرخه تولیدش باید بهینه شود تا واقعاً سبز باشد.

کاربردها:

یکی از محصولات تجاری موفق در این حوزه همان پلیاستایرن گرافیتدار (Neopor) است که در ساختاری مثل بلوکهای ICF یا ورقهای عایق ساختمان در اروپا رایج شده است. این ماده تقریباً مانند EPS معمولی به کار میرود ولی عایقتر است و رنگش به خاطر گرافیت خاکستری میباشد. فومهای پلییورتان تقویتشده با گرافن نیز در صنایع برودتی در حال آزمون هستند تا با ضخامت کمتر، عایق بهتری برای سردخانهها و یخچالها ایجاد کنند.

عایقهای کامپوزیتی گرافن-سلولز

احتمالاً در آینده وارد بازار ساختمان خواهند شد، که میتوانند در پانلهای پیشساخته دیوار نصب شوند. همچنین در صنایع هوافضا و خودرو، کاهش وزن و افزایش مقاومت حرارتی با فومهای گرافنی موضوع جذابی است؛ برای مثال، شرکتهای خودروسازی به فومهای عایق کاپوت و بدنهی حاوی گرافن علاقه نشان دادهاند تا هم عایق صوتی/حرارتی باشد و هم گرمای موتور را هوشمندانه مدیریت کند. در مجموع، گرافن به عنوان مادهای شگفتانگیز راه خود را به دنیای عایق نیز باز کرده و باید دید تا چه حد میتواند تجاری و مقرونبهصرفه شود.

عایقهای هوشمند – مصالحی که خود فکر میکنند!

مفهوم و فناوری:

عایق هوشمند به موادی گفته میشود که قادرند به طور خودکار یا با کنترل خارجی ویژگیهای عایقبودن خود را بر اساس شرایط تغییر دهند. در واقع این مواد یا سیستمها، از حسگرها و عملگرها یا خواص ذاتی بهره میگیرند تا در پاسخ به دمای محیط، رطوبت، یا سیگنالهای کنترلی، رفتار حرارتیشان را تنظیم کنند

مفهوم عایق هوشمند میتواند بسیار گسترده باشد. چند مثال از فناوریهای عایق هوشمند عبارتاند از:

سیستمهای عایق فعال با حسگر:

در این روش، حسگرهای دما/رطوبت در دیوار یا سقف تعبیه میشود که دادهها را به یک کنترلر ارسال میکنند. این کنترلر میتواند دریچههایی را باز/بسته کند یا مواد عایق را جابجا نماید تا ضریب انتقال حرارت کلی دیوار را تنظیم کند.

برای مثال، سیستمهایی آزمایش شدهاند که در هوای گرم، دریچهای باز میشود تا هوای عایق بین دو جداره خارج گردد و رسانایی بیشتر شود (جهت خنک شدن ساختمان در شب)، و روز بعد مجدداً خلأ نسبی یا هوای ساکن ایجاد میشود تا عایقکاری افزایش یابد.

مواد با تغییر فاز یا تغییر ساختار:

نوعی مواد هوشمند وجود دارند که در دمای معینی ساختار مولکولیشان تغییر میکند (مثلاً از بلوری به آمورف) و این میتواند هدایت حرارتی آنها را تغییر دهد. پژوهشگران موادی ساختهاند که در دمای پایین عایقترند و وقتی از حدی گرمتر شوند، رسانای بیشتری میشوند و گرما را تخلیه میکنند. این نوع رفتار که به صورت خودکار و برگشتپذیر رخ میدهد، نوعی عایق پویا ایجاد میکند.

ترکیب با سیستمهای الکترونیکی:

عایقهای هوشمند میتوانند بخشی از یک سیستم مدیریت انرژی ساختمان (BMS) باشند. برای مثال، سنسورهای دمای عایق میتوانند به سیستم سرمایش/گرمایش ساختمان فرمان دهند که چه زمانی روشن یا خاموش شود (یکپارچگی با ترموستاتهای هوشمند).

شیشههای هوشمند به عنوان عایق متغیر:

هرچند معمولاً عایق را در دیوار میبینیم، اما شیشههای هوشمند (تغییر شفافیت با ولتاژ یا نور) را هم میتوان نوعی عایق هوشمند دانست، چرا که با کنترل عبور نور خورشید، در واقع میزان گرمای ورودی را هوشمندانه تنظیم میکنند.

مزایا:

عایقهای هوشمند اگر به خوبی طراحی شوند، میتوانند بهترین حالت هر دو جهان را ارائه دهند: هم عایق عالی در مواقع لازم و هم تخلیه حرارتی در مواقع دیگر. برای مثال یک دیوار که روزها عایق است و شبها خنکای شب را به داخل هدایت میکند، میتواند بدون برق مصرف کردن، خانه را مطبوع نگه دارد. دیگر مزایا:

افزایش کارایی انرژی ساختمان:

با تطبیق مداوم با شرایط محیطی، هدررفت انرژی به حداقل میرسد. مثلاً اگر خورشید بر بخشی از ساختمان بتابد، عایق آن قسمت میتواند فعالانه مقاومت را بالا ببرد یا یک سایهانداز فعال شود. این منجر به کاهش بار سیستم تهویه مطبوع میشود.

آسایش حرارتی بهتر:

ساختمانهای با اجزای هوشمند میتوانند نقاط سرد یا گرم را کاهش دهند و دمای یکنواختتری تامین کنند. همچنین واکنش سریعتری به تغییرات ناگهانی (مثل باز شدن در یا تغییر آبوهوا) دارند.

انعطافپذیری:

در آبوهوای چهارفصل، عایق هوشمند میتواند برای هر فصل رفتار بهینه را اتخاذ کند. مثلاً در زمستان تمامی منافذ را ببندد و حداکثر عایق شود؛ در تابستان اجازه دهد شبها ساختمان خنک شود (یعنی عایق کم شود) و روزها مجدداً عایق گردد. این تطبیقپذیری با مصالح سنتی ممکن نیست مگر با مداخله انسانی (مثلاً نصب/برداشت پنلها).

معایب:

عایقهای هوشمند چالشهای قابل توجهی نیز دارند:

پیچیدگی و هزینه:

بدیهی است اضافه شدن حسگر، عملگر، مدارهای کنترل و … پیچیدگی را زیاد میکند. این مساوی است با افزایش هزینه اولیه و همچنین نیاز به نگهداری. ممکن است اجزاء الکترونیکی یا مکانیکی دچار خرابی شوند که تعمیرشان از یک دیوار معمولی دشوارتر است.

مصرف انرژی (اگر فعال باشند):

برخی سیستمهای هوشمند برای عملکرد خود به انرژی نیاز دارند (مثل موتورهای کوچک برای باز کردن دریچهها، یا گرمکنهایی برای تغییر حالت ماده). این مصرف انرژی باید در تحلیل کلی لحاظ شود تا مزیت صرفهجویی را خنثی نکند. البته بسیاری از طراحیها تلاش میکنند حداقل انرژی را مصرف کنند یا از محیط بگیرند (مثلاً سلول خورشیدی کوچک برای یک سنسور بیسیم).

عدم استانداردسازی و مراحل اولیه توسعه:

بیشتر طرحهای عایق هوشمند هنوز در فاز پژوهشی یا پایلوت هستند. کدهای ساختمانی موجود چنین چیزهایی را پوشش نمیدهند. همچنین تجربه پیمانکاران در نصب و تضمین عملکرد آنها بسیار کم است. این امر ریسک استفاده وسیع را بالا میبرد.

توچشم بودن خرابی:

اگر یک بخش از سیستم هوشمند از کار بیفتد (مثلاً دریچه یک دیوار گیر کند)، ممکن است عملاً بخشی از ساختمان عایقکاری کافی نداشته باشد و مشکلساز شود. در حالی که در یک دیوار معمولی چنین خطری نیست مگر اینکه عایق به طور کلی خراب شود.

هزینه توجیهپذیری:

باید دید صرفهجویی انرژی حاصله در طول زمان، توجیه مالی هزینه اضافه اولیه و نگهداری را دارد یا خیر. این به قیمت انرژی، شرایط اقلیمی و کیفیت طراحی سیستم بستگی دارد.

کاربردها:

فعلاً عایقهای هوشمند بیشتر در قالب طرحهای تحقیقاتی یا خانههای نمونه پیادهسازی شدهاند. برای مثال، پروژههایی در اروپا بوده که دیوارهای تنفسپذیر هوشمند ساختهاند: دیواری با دو لایه که بین آنها هوا وجود دارد و یک کنترلر، مقدار هوا (یا خلأ نسبی) بین دو لایه را تنظیم میکند تا U-value دیوار را تغییر دهد. همچنین نمای ساختمانهایی با پوشش متحرک (لوورها یا پانلهایی که با حسگر نور و دما جابجا میشوند) نوعی سیستم هوشمند برای کنترل حرارت ورودی هستند.

شیشههای الکتروکرومیک (تیرهشونده با جریان برق) نیز در برخی ساختمانهای مدرن نصب شده که روزها برای کاهش گرما تیره و شبها شفاف میشوند. هرچند اینها مستقیماً عایق حرارتی نیستند، اما از دید مدیریت حرارت ساختمان جزو فناوریهای هوشمند به حساب میآیند. در آینده، میتوان انتظار داشت ترکیب موادی مثل PCMها با سنسور و کنترلر (برای بهینهسازی زمانبندی تغییر فاز) یا استفاده از مواد نوظهور (مثلاً هواژلهای الکترواکتیو) راه را برای عایقهایی باز کند که واقعاً فکر میکنند و به محیط واکنش نشان میدهند

عایقهای چاپ سهبعدی – ساخت عایق به شکل دلخواه از دل پرینتر

فناوری و مفهوم: چاپ سهبعدی (Additive Manufacturing) در سالهای اخیر تحولاتی در معماری و ساختوساز ایجاد کرده است. یکی از عرصههای جالب توجه، چاپ سهبعدی المانهای عایق یا حتی کل دیوارهای عایق است.

ایده اصلی این است که به جای ساخت عایق در کارخانه با شکلهای ثابت، از چاپگرهای سهبعدی برای تولید قطعات عایق با شکل هندسی سفارشی استفاده کنیم که دقیقاً متناسب با بخش مورد نظر ساختمان باشد.

این کار میتواند با مواد مختلفی انجام شود: فومهای پلیمری، فومهای معدنی، یا مخلوطهای خاص.

برای مثال، گروهی از محققان ETH زوریخ پروژهای به نام Airlements انجام دادهاند که در آن بلوکهای فومی عایق را با چاپ سهبعدی از مواد بازیافتی تولید کردهاند.

در این پروژه چهار بلوک توخالی فوم توسط پرینتر در کمتر از یک ساعت ساخته شد که هر کدام ~25 کیلوگرم وزن داشتند. این بلوکها پس از چاپ در دمای کنترلشده خشک و سخت شدند و آماده استفاده در ساختمان هستند. ماده فوم مورد استفاده توسط شرکت FenX تأمین شده بود که از زبالههای معدنی بازیافتی تولید میشود

مزایا:

چاپ سهبعدی عایق، مزایای بالقوه جذابی دارد:

شکلدهی آزاد و یکپارچه:

با چاپگر سهبعدی میتوان عایق را در اشکال پیچیده تولید کرد که با روشهای سنتی ممکن نیست یا نیاز به برش و دورریز زیاد دارد. برای مثال، میتوان بلوکهای عایقی ساخت که دقیقاً منطبق بر انحنای یک دیوار منحنی هستند یا ساختار شبکهای و مشبک پیچیده دارند که دستی ساختن آن دشوار است. این آزادی طراحی میتواند به عملکرد بهتر (مثلاً شکلهایی که حرارت را به دام میاندازند) و خلاقیت معماری منجر شود.

کاهش دورریز و بهرهوری مواد:

در روش سنتی، تختهها یا رولهای عایق باید بریده و به اندازه تنظیم شوند که معمولاً پرت و ضایعات ایجاد میکند. اما چاپ سهبعدی دقیقاً به مقدار نیاز ماده مصرف میکند و ضایعات را به حداقل میرساند. همچنین امکان استفاده از مواد بازیافتی در جوهر چاپ وجود دارد که خود به اقتصاد چرخشی کمک میکند

سرعت و اتوماسیون:

در مثال Airlements، هر بلوک بزرگ عایق در کمتر از یک ساعت چاپ شد. این نشان میدهد در صورت طراحی خوب، میتوان اجزای عایق را خیلی سریع و خودکار ساخت، که در پروژههای انبوه میتواند زمان ساخت را کاهش دهد. البته پس از چاپ زمان خشکشدن یا پخت ممکن است نیاز باشد (در آن پروژه یک هفته در شرایط کنترلشده خشک میشدند). با این حال، کل فرایند نسبتاً کمنیاز به نیروی انسانی و سریع است.

مصالح نوآورانه با کربن کمتر:

چاپ سهبعدی اجازه میدهد از موادی استفاده کنیم که شاید شکلدهی سنتیشان سخت بوده اما در قالب دوغاب یا خمیر قابل چاپ هستند. برای مثال، FenX از ضایعات صنعتی و معدنی فوم میسازد. این فوم بدون سیمان و مواد آلاینده ساخته میشود و کاملاً غیراشتعال و پایدار است. ترکیب این ماده با فناوری چاپ سهبعدی، یک راهکار عایقی با کربن بسیار پایین و غیرسمی به دست میدهد. در واقع، چاپ سهبعدی میتواند مواد بومی و بازیافتی را به چرخه ساختمان وارد کند که قبلاً امکانپذیر نبود.

سفارشیسازی برای هر پروژه:

میتوان بر اساس شرایط اقلیمی یا نیاز سازهای، چگالی و ساختار داخلی فوم چاپی را تنظیم کرد. مثلاً نقاطی که نیاز به مقاومت فشاری بیشتر است با طرح متراکمتر چاپ شوند و در فضاهای صرفاً عایقی، ساختار متخلخلتر برای عایق بهتر ایجاد گردد. این درجه از سفارشیسازی در یک قطعه یکپارچه، با روشهای سنتی دشوار است.

معایب:

هر فناوری جدیدی چالشهای خود را دارد:

تجهیزات و دانش فنی تخصصی:

چاپ سهبعدی قطعات بزرگ ساختمانی نیازمند چاپگرهای بزرگ یا روباتهای مخصوص است که سرمایهگذاری اولیه قابل توجهی میخواهد. همچنین تنظیم پارامترهای چاپ (دما، سرعت، ویسکوزیته ماده و …) پیچیده است و به اپراتورها و طراحان مجرب نیاز دارد.

کنترل کیفیت و یکنواختی:

اطمینان از اینکه تمام قسمتهای یک قطعه چاپشده خواص یکنواخت (چگالی، تخلخل) دارند، نیازمند کنترل دقیق است. ممکن است در چاپ لایهبهلایه، بخشهایی ناقص پر شوند یا پیوستگی ماده دچار مشکل شود. این میتواند بر عملکرد عایق و استحکام آن اثر بگذارد. فناوری باید به حدی قابل اعتماد شود که قطعه چاپی معیوب نباشد.

محدودیت اندازه قطعه:

اندازه قطعه عایق چاپی تابع ابعاد پرینتر یا ربات است. در حال حاضر چاپ قطعات خیلی بزرگ درجا (سر هم) دشوار است. هرچند میتوان چاپ را بخشبخش انجام داد و سپس قطعات را کنار هم نصب کرد، اما اتصالات بین قطعات میتواند نقطه ضعف (نشت حرارتی) باشد.

سرعت در پروژههای بزرگ:

اگرچه یک قطعه نسبتا سریع چاپ میشود، اما برای ساختمانهای بزرگ شاید تعداد بسیار زیادی قطعه نیاز باشد. ممکن است برای تولید انبوه، ترکیب روشهای سنتی و چاپی بهتر باشد. فعلاً چاپ سهبعدی برای پیشساخت قطعات خاص کاربردیتر است تا تمام عایقهای یک برج را چاپ کنیم.

هزینه ماده اولیه:

بسته به ماده مورد استفاده، ممکن است آن ماده خاص (مثلاً فوم پلیمری مخصوص چاپ یا ژل خاص) هزینه بیشتری از مصالح سنتی داشته باشد. هرچند کاهش دورریز و نیروی کار تا حدی جبران میکند، اما هنوز اقتصادی بودن در هر شرایط باید سنجیده شود.

کاربردها:

چاپ سهبعدی عایق هنوز در ابتدای راه است ولی موارد استفاده نویدبخشی داشته: پروژههای مفهومی خانههای آینده که کل دیوارها را با چاپگر میسازند و حین چاپ لایه بتن، لایه عایق فومی هم همزمان چاپ میشود. پنلهای نما یا سقف با شکلهای ارگانیک که در داخلشان ساختار مشبک عایق چاپ شده تا هم زیبا باشد هم کارامد. کانکسها یا سازههای موقت سبک که با بلوکهای فوم چاپی عایق میشوند. پروژه Airlements نشان داد که حتی زبالههای شهری را میتوان با چاپ به عایق مفید تبدیل کرد.

آینده ممکن است شامل کارگاههای چاپ سیار در محل ساخت باشد که عایق را دقیقاً طبق نقشه ساختمان تولید و در همان دم نصب کنند. همچنین ترکیب این فناوری با هوش مصنوعی در طراحی بهینه عایق میتواند ساختارهایی را ایجاد کند که حد اکثر کارایی را با حداقل ماده دارند (بهینهسازی توپوگرافی).

فومهای بیولوژیکی – اسفنجهای رشدیافته و ساختهشده از زیستتوده

فناوری و انواع:

منظور از فومهای بیولوژیکی، مواد فومیشکل (اسفنجی و پر از حفره) است که عمدتاً از مؤلفههای زیستی یا تجدیدپذیر ساخته شدهاند. در حقیقت برخی از موادی که در بخشهای قبل بحث شد مصداق همین عنوان هستند (مثل فوم میسلیومی یا آئروژل نانوسلولزی). اما اینجا تمرکز را بر فومهایی میگذاریم که به عنوان جایگزین فومهای پلیمری پتروشیمیایی (مانند پلییورتان و پلیاستایرن) توسعه یافتهاند.

از جمله این موارد: فومهای پلییورتان زیستی (حاوی پلیالهای گیاهی مانند روغن سویا یا کرچک به جای مواد نفتی)، فومهای نشاسته یا PLA (اسید پلیلاکتیک از ذرت و نیشکر)، و فومهای لیگنین (محصول جانبی صنعت خمیرکاغذ).

برای مثال، پژوهشگران اخیراً موفق به ساخت فوم پلییورتان بدون ایزوسیانات از لیگنین و روغن گیاهی شدهاند. این فوم زیستی عملاً شبیه فومهای PU معمولی است و میتواند در تختههای عایق، مبلمان یا خودرو استفاده شود. ویژگی مهم این فوم آن است که قابل بازیافت است؛ پیوندهای شیمیایی آن را میتوان با یک فرآیند شیمیایی باز کرد و مواد اولیه را دوباره به دست آورد همچنین فومهای دیگری از پلیلاکتیکاسید (PLA) یا نشاسته ذرت ساخته شده که شباهت زیادی به پلیاستایرن انبساطی دارند اما در خاک یا آب تجزیه میشوند و سمی نیستند. این نوع فومها تاکنون بیشتر در بستهبندی به جای یونولیت به کار رفتهاند (مثلاً بستهبندیهای محافظ لوازم الکترونیکی)، اما اصول مشابه را میتوان در تختههای عایق به کار برد.

مزایا:

فومهای بیولوژیکی تلاش دارند بهترینهای دو دنیا (خواص عالی فومهای پلاستیکی + سازگاری محیط زیست) را ترکیب کنند:

سازگار با محیط زیست و کمخطر:

این فومها معمولا از مواد طبیعی (روغنها، قندها، پلیمرهای گیاهی) تولید میشوند و فاقد مواد سمی نظیر ایزوسیاناتهای سرطانزا هستند در نتیجه خطرات بهداشتی تولید و نصبشان کمتر است. همچنین در بسیاری موارد تجزیهپذیر یا دستکم قابل بازیافت هستند، برخلاف پلیمرهای سنتی که دهها یا صدها سال باقی میمانند.

عملکرد عایقی مناسب:

تحقیقات نشان داده فومهای زیستی ساختهشده میتوانند خواص فیزیکی قابل قیاس با فومهای معمول داشته باشند. مثلا فوم لیگنین-گیاهی مذکور از نظر مقاومت حرارتی و مکانیکی نزدیک به پلییورتان استاندارد است. فومهای PLA نیز λ ~ 0.04 W/m.K داشتهاند که برای عایق ساختمان مناسب است.

دیرسوز بودن طبیعی:

برخی اجزای زیستی مثل لیگنین تمایل دارند در آتش به زغال پایدار تبدیل شوند تا شعلهور شوند. فوم ساختهشده از این مواد ممکن است ذاتاً مقاومت به شعله بهتری داشته باشد. البته این یک قاعده کلی نیست ولی گزارشهایی از خوداطفایی بهتر در فومهای با محتوای زیستی دیده شده است.

کاهش وابستگی به منابع فسیلی:

با جایگزینی بخشی از پلیمرهای پایه نفت با مواد گیاهی، این فومها به امنیت منابع در بلندمدت کمک میکنند. همچنین ردپای کربن تولیدشان معمولاً پایینتر است (زیرا گیاه کربن را از اتمسفر جذب کرده).

قابلیت بازیافت شیمیایی:

مزیتی که در نمونه لیگنین-روغن به آن رسیدند، امکان شکستن ساختار فوم پس از مصرف و بازیابی مواد اولیه بود. این چرخه بسته (closed-loop) اگر تجاری شود، مشکل ضایعات فوم را حل خواهد کرد. چون فومهای کنونی عملاً غیرقابل بازیافتاند و یا سوزانده و دفن میشوند.

معایب:

فومهای زیستی در ابتدای راهاند و با چالشهایی نیز روبرو هستند:

مراحل تحقیق و هزینه بالا:

بسیاری از این فومها هنوز از آزمایشگاه به صنعت منتقل نشدهاند. در مقیاس کم تولید میشوند و قیمت تمامشده بالایی دارند. مثلا همین فوم غیرایزوسیاناتی هنوز در حد نمونه آزمایشگاهی است و قطعاً در ابتدا گرانتر از محصول نفتی خواهد بود.

مشکلات مقیاس و تامین مواد اولیه:

اگر قرار باشد در حجم عظیم از روغنهای گیاهی برای فوم استفاده شود، باید مواظب بود به رقابت با زنجیره غذایی یا تخریب محیط منجر نشود. لازم است از ضایعات (مثل همان لیگنین که محصول فرعی بدون استفاده است) یا روغنهای غیراخوراکی بهره گرفته شود. در هر صورت، تامین پایدار مواد زیستی یک مساله مهم در تولید انبوه است.

خواص احتمالی متغیر:

مواد طبیعی ذاتاً تنوع دارند (مثلاً ترکیب روغن سویا بسته به فصل و محل رشد فرق میکند). این میتواند کنترل کیفیت را سختتر کند، مگر اینکه فرمولاسیون طوری باشد که اثر تغییرات ماده اولیه را خنثی کند.

لزوم اثبات دوام:

باید نشان داده شود این فومها در گذر زمان پایدارند و دچار تجزیه زیستی هنگام استفاده نمیشوند! (زیرا ما میخواهیم بعد از نصب، حداقل چند دهه سالم بمانند، نه اینکه همانجا شروع به تجزیه کنند). تولیدکنندگان باید با افزودنیها یا انتخاب ترکیب مناسب، تجزیهپذیری را تا پس از عمر مفید به تعویق بیاندازند.

محدودیت کاربرد فعلی:

فعلاً اگرچه این فومها پتانسیل عایق ساختمان را دارند، اما بیشتر در محصولات تجاری دیگر (مثل صندلی خودرو، تشک، یا بستهبندی) ممکن است زودتر ظاهر شوند. راه یافتن آنها به صنعت ساختمان نیازمند تاییدیههای زیادی است (آتش، دود، کد حرارتی و …).

کاربردها:

همانطور که گفته شد، بستهبندیهای عایقی زیستتخریبپذیر یکی از اولین کاربردها بوده (جایگزین یونولیت در جعبهها). در ساختمان، عایقهای اسپری فوم با پلیول سویا سالهاست موجود است که ادعا میشود درصدی از موادشان زیستی است. اما محصولات کاملاً زیستی هنوز رایج نشده. احتمالاً به زودی شاهد عرضه تختههای عایق PLA یا نشاسته خواهیم بود که به عنوان عایق دیوار و سقف استفاده شوند و اگر در معرض رطوبت شدید نباشند، عمر خوبی خواهند داشت.

همچنین پنلهای ساندویچی با فوم هستهی زیستی میتوانند گزینه سبزتری برای پیشساختهها باشند. فومهای مبتنی بر چوب (لیگنین/تانن) هم مورد توجه صنعت خودرو برای عایق صوتی حرارتی کاپوت و کابین قرار گرفته که پس از موفقیت در آن حوزه شاید به ساختمان نیز بیایند. در کل، حرکت به سمت پلیمرهای زیستی یک روند بزرگ در صنایع شیمیایی است و عایقها هم از این قاعده مستثنی نیستند؛ انتظار میرود طی ۵ تا ۱۰ سال آینده، محصولات عایق بر پایه منابع تجدیدپذیر سهم قابل توجهی از بازار را کسب کنند.

مقایسه عایقهای نوین با عایقهای سنتی

پس از آشنایی با انواع عایقهای نوین، این پرسش مطرح میشود که این مواد جدید تا چه حد میتوانند جایگزین عایقهای قدیمی مانند پشم سنگ، پشم شیشه و پلیاستایرن (یونولیت) شوند. برای پاسخ، باید جنبههای مختلف از جمله کارایی حرارتی، دوام، ایمنی، هزینه و سهولت اجرا را مقایسه کنیم. در ادامه این مقایسه را در سه بخش ارائه میکنیم: قابلیت جایگزینی و کاربرد، طول عمر و دوام، و هزینه و صرفه اقتصادی. همچنین جدولی خلاصه از ویژگیهای کلیدی هر نوع عایق آورده شده است.

امکان جایگزینی و زمینههای کاربرد

عایقهای سنتی سالها امتحان خود را پس دادهاند: پشم شیشه و پشم سنگ ارزان، نسوز و نسبتاً پایدارند؛ فومهای پلیاستایرن و پلییورتان عایق حرارتی خوبی با وزن کم هستند و به وفور در ساختمانسازی به کار میروند. عایقهای نوین هر کدام به نحوی تلاش میکنند یک یا چند نقطه ضعف این سنتیها را برطرف کنند یا عملکردی فراتر ارائه دهند.

آئروژل و VIP:

این دو با هدف دستیابی به بالاترین عملکرد حرارتی معرفی شدهاند. در مواردی که فضای عایقکاری محدود است یا نیاز به بیشترین راندمان میباشد (مثلاً پروژههای مدرن با استاندارد انرژی بسیار بالا)، آئروژل و پانل خلأ گزینههای جایگزین خوبی برای پشم شیشه یا فوم خواهند بود. به عنوان مثال: برای نازککاری دیوار تاریخی، به جای اضافه کردن ۱۰ سانت یونولیت میتوان ۲ سانت VIP قرارداد. اما در کاربردهای معمول (مثلاً عایقکردن یک خانه معمولی)، هنوز هم از نظر هزینه و سادگی، پشمشیشه و پلیاستایرن ترجیح داده میشوند. بنابراین آئروژل و VIP جایگزین عمومی نیستند بلکه کاربردهای خاص و لوکس دارند.

PCM (مواد تغییرفاز):

PCM اصلاً نباید به جای عایق سنتی قرار گیرد؛ بلکه باید در کنار آن استفاده شود. در واقع PCM مکملی است برای رفع ضعف مصالح سنتی در ذخیره حرارت. بنابراین جایگزینی به معنای حذف عایق قدیمی و گذاشتن PCM صحیح نیست. انتظار میرود PCM بیشتر در ترکیب با دیوارها و سقفهای متداول به کار رود تا کارایی آنها را بهبود بخشد.

میسلیوم و زیستیها:

عایقهای میسلیومی، نانوسلولزی و سایر زیستیها، مستقیماً پلیاستایرنها و پشمهای معدنی را هدف گرفتهاند تا با جایگزینی ماده اولیه آلاینده با منابع تجدیدپذیر، همان کاربرد را انجام دهند. از نظر عملکرد حرارتی، آنها در حد میانی عایقهای رایج هستند (نه بسیار بهتر، نه خیلی بدتر). بنابراین پتانسیل جایگزینی در دیوارها و سقفها را دارند، به ویژه در ساختمانهای سبز.

اما باید از نظر قیمت و تامین در رقابت باشند. برای مثال، عایق سلولز (روزنامه خردشده) سالهاست جایگزین پشم شیشه در بسیاری خانهها شده چون هم ارزان است هم خوب کار میکند. مشابه آن، اگر عایق میسلیومی به تیراژ و قیمت مناسب برسد، میتواند جای فوم پلیاستایرن در داخل دیوارهای خشک یا پانلهای ساندویچی را بگیرد. پشم گوسفند میتواند به جای پشم شیشه در میان تیرچههای سقف یا دیوار استفاده شود (همان فرم رول). تاکنون پروژههایی این جایگزینیها را انجام دادهاند ولی به جریان غالب تبدیل نشده است.

گرافندار و هوشمند:

عایقهای گرافنی اغلب ارتقای مواد موجود هستند تا جایگزینی کامل. مثلاً پلیاستایرن خاکستری (گرافیتدار) در حال جایگزینشدن به جای پلیاستایرن معمولی سفید است، چون تنها مزیت دارد و تقریباً به همان صورت کار میشود.

در آینده شاید همه یونولیتها از نوع گرافیتی شوند. سیستمهای هوشمند اما بیشتر نقش مکمل خواهند داشت؛ یعنی یک دیوار شاید از پشم سنگ یا فوم سنتی تشکیل شود ولی لایهها و حسگرهای هوشمند هم به آن اضافه شود تا مجموعه رفتار بهتری داشته باشد

چاپ سهبعدی:

این بیشتر یک روش ساخت است تا جنس عایق. در نتیجه میتواند با مواد مختلفی به کار رود. انتظار میرود در آینده برخی پروژهها به جای خرید تختههای عایق پلیاستایرن یا پشم سنگ، سفارش چاپ عایق مطابق نقشه بدهند. یعنی جنس ممکن است همان پلیاستایرن باشد ولی تکنیک متفاوت است.

چاپ سهبعدی میتواند در تولید قطعات عایق با شکلهای خاص (که سنتیها نمیتوانند) جایگزین روشهای قدیمی شود. برای مصارف عمومی مثل انبوهسازی مسکن، احتمالاً هنوز عایقهای تختهای سنتی اقتصادیتر خواهند بود، اما در سازههای پیچیده یا طراحیهای پیشرفته، چاپ سهبعدی رایجتر میشود.

طول عمر و دوام در مقایسه با عایقهای سنتی

دوام و پایداری مشخصات عملکرد عایق در درازمدت از نکات تعیینکننده در انتخاب آن است.

عایقهای معدنی (پشم سنگ، شیشه) و سرامیکی:

اینها عمری تقریباً نامحدود دارند؛ چون جنسشان سنگ و شیشه است، نه میپوسند، نه زنگ میزنند و نه تجزیه میشوند. تنها موردی که ممکن است رخ دهد نشست الیاف یا رطوبتگرفتگی است که با نصب صحیح قابل اجتناب است.

پلیاستایرن و پلییورتان هم اگر در محیط مناسب باشند، دهها سال دوام میآورند (گرچه برخی انواع ممکن است بر اثر UV یا نفوذ حلالها آسیب ببینند).

آئروژل:

خود آئروژل سیلیکا از نظر شیمیایی بسیار پایدار است (عملاً شیشه سیلیسی است). اگر در یک پتوی آئروژلی مثلاً داخل دیوار استفاده شود و محافظت فیزیکی شود، میتواند طول عمری معادل عمر ساختمان داشته باشد. تجربهها نشان دادهاند آئروژلها در ساختمانهای آزمایشی بعد از چندین سال کارایی خود را حفظ کردهاند. لذا از لحاظ دوام، مشکلی نیست؛ فقط باید از آسیب مکانیکی و آب حفظ شود که جزء اصول نصب است.

VIP:

چالش دوام در VIP جدی است. بهترین VIPها شاید ۳۰ سال هم خواص خیلی خوب داشته باشند، اما حتماً عملکردشان با زمان افت میکند. پس از دو سه دهه ممکن است λ آنها از 0.003 به 0.008 W/m.K برسدکه هنوز هم عالیست اما نصف شده. اگر پانل سوراخ یا خم شود، حتی همان اول کاراییاش تقریباً از بین میرود. بنابراین برای طولانیمدت، VIP یک عدم قطعیت دارد.

در مقابل، یک تخته XPS ممکن است ۵۰ سال بعد هم تقریباً همان R را بدهد (کمی افت به خاطر خروج گاز فوم در سالهای اول دارد). بنابراین از لحاظ اعتمادپذیری درازمدت عایقهای سنتی قابل اتکاتر هستند مگر VIPها بهبود جدی در پوشش و ساختار بیابند.

PCM:

اگر PCM به خوبی کپسوله شود، میتواند چرخههای ذوب/انجماد بسیار زیادی را تحمل کند. پارافینها هزاران سیکل را با کاهش جزئی ظرفیت تحمل میکنند؛ نمکهای هیدراته کمی ناپایدارترند. پژوهشهای آزمایشگاهی نشان دادهاند برخی PCM پس از 500 چرخه تنها مثلاً 10٪ افت در ظرفیت نهان دارند.

اگر فرض کنیم روزی یک چرخه کامل طی شود، 500 چرخه یعنی نزدیک به 1.5 سال؛ اما در واقع PCMها در ساختمان شاید روزانه کاملاً ذوب/یخ نکنند. بنابراین عمر مفید بالای 10-15 سال برای PCMها قابل تصور است بدون کاهش معنیدار. اما هنوز دادههای میدانی طولانیمدت محدود است. بنابراین شاید نیاز باشد PCMهای یک ساختمان بعد از چند دهه تعویض یا بازسازی شوند تا کارایی اولیه حفظ شود. عایق سنتی مثل پشمسنگ این دغدغه را ندارد (فقط بنشیند ممکن است که آن هم قابل ترمیم با اضافهکردن است).

میسلیوم و زیستیها:

این مواد پایه آلی دارند. اگر کاملاً خشک بمانند، میتوانند سالیان سال پایدار باشند (چوب هزاران سال مانده، پشم در بناهای قدیمی گاهی صدسال دوام آورده). اما در عمل امکان کمی تخریب زیستی یا خوردهشدن توسط حشرات در طولانیمدت وجود دارد، مگر محافظت شوند. فرضاً پشم گوسفند اگر خوب ضدبید نشده باشد، ممکن است بعد از ۱۰-۲۰ سال توسط بیدها آسیب ببیند. یا عایق میسلیومی اگر رطوبت ببیند شاید کپک یا رشد گیاهی اتفاق بیفتد که تخریب کند.

به هر حال، انتظار میرود عمر مفید این دسته کمتر از عایقهای معدنی باشد مگر شرایط ایدهآل کنترل شود. شاید طول عمری در حد چند دهه (مثلاً ۳۰-۵۰ سال) قابل دستیابی باشد. مزیتشان این است که میتوانند تعویض و دفعشان آسانتر باشد چون زیستتخریبپذیرند.

گرافنی و هوشمند:

مواد گرافنی معمولاً جزئی از یک ماتریس هستند، عمرشان تابع آن ماتریس (پلیمر یا سرامیک) است. مثلاً فوم PU با افزودن گرافن، همان دوام فوم PU (۳۰-۵۰ سال) را دارد. خود گرافن تجزیه نمیشود. عایقهای هوشمند بسته به فناوری ممکن است المانهای الکترونیکی داشته باشند که عمر آنها شاید ۱۰-۱۵ سال باشد (حسگر، باتری، …). بنابراین نگهداری دورهای یا تعویض قطعات در طول عمر ساختمان لازم شود. این یک نکته منفی در برابر عایقهای ساده سنتی است که عملاً عمری در حد ساختمان و بینیاز از توجه دارند.

چاپ سهبعدی:

دوام قطعه چاپی، همان دوام مادهای است که از آن چاپ شده. اگر فوم FenX باشد، آن فوم از ضایعات معدنی است و احتمالاً بسیار پایدار و غیرآلی (مثل فوم شیشه یا سرامیک) است؛ بنابراین شاید قرنها بماند! اگر از PLA باشد، PLA در محیط گرم و کمی مرطوب ممکن است طی دهها سال ترد و کمی تجزیه شود (PLA تجزیهپذیر صنعتی است). اما اگر در دیوار محصور باشد شاید قرن هم دوام آورد.

به طور خلاصه، عایقهای سنتی امتحان پسداده از نظر دوام مزیت دارند. برخی عایقهای نوین مثل آئروژل یا فومهای معدنی چاپی احتمالاً همتراز آنها خواهند بود. عایقهای نوین آلی (میسلیوم، زیستی) باید با دقت نصب شوند تا عمر کافی کنند و احتمالاً به اندازه انواع معدنی عمر مفید نداشته باشند. پانل خلأ نیز عمر محدودتری دارد. در جدول زیر سعی شده حدود عمر مفید قابل انتظار ذکر شود.

هزینه و مقرونبهصرفه بودن

مقرونبهصرفهبودن را باید در دو سطح دید: هزینه اولیه خرید و نصب، و صرفهجوییهای بلندمدت (انرژی، تعمیر و …).

هزینه اولیه:

عایقهای سنتی به دلیل تولید انبوه و تکنولوژی بالغ، ارزان هستند. به عنوان مرجع، قیمت حدودی در بازار جهانی برای هر متر مربع (با مقاومت حرارتی مشخص) عبارت است از: پشم شیشه یا سلولز: پایینترین قیمت (۵–۱۰ دلار بر مترمربع برای R10)، پشم سنگ و EPS: متوسط (۱۰–۱۵ دلار بر مترمربع برای R10)، XPS و PU: بالاتر (۱۵–۲۰ دلار بر مترمربع برای R10). حال عایقهای نوین: آئروژل: بسیار بالا (چندین برابر – شاید ~۵۰–۱۰۰ دلار برای همان R)، VIP: بسیار بالا (مشابه آئروژل یا بیشتر)، PCM: افزایشی قابل توجه (مثلاً یک دیوار PCMدار ممکن است ۳۰٪ گرانتر از دیوار معمولی باشد)، میسلیوم: در حال حاضر بالا (مثلاً اشاره شد ۵۰٪ گرانتر از XPS)، اما پتانسیل ارزانی با تولید انبوه دارد چون از ضایعات است. نانوسلولز: فعلاً بسیار گران (آزمایشگاهی). زیستیهای معمول (پشم، کنف): حدود ۱٫۵ تا ۲ برابر پشم شیشه قیمت دارند.

گرافیتی EPS: کمی گرانتر از EPS معمولی (شاید ۱۰–۱۵٪ بیشتر). عایق هوشمند: فعلاً فوقالعاده گران چون سفارشیسازی و تجهیزات دارد. چاپ سهبعدی: هنوز برآورد دقیقی نداریم ولی احتمالاً برای قطعات ویژه مقرونبهصرفه خواهد شد چون هزینه کارگری را کم میکند، اما برای قطعات ساده شاید گرانتر درآید. فومهای زیستی: ابتدا گران خواهند بود چون مواد خام تصفیهشده زیستی (مثل PLA) قیمت بالایی دارند – PLA الان چندین برابر پلیاتیلن قیمت دارد. با توسعه ممکن است این اختلاف کم شود.

صرفهجویی بلندمدت:

هر عایقی که بتواند تلفات حرارتی را بیشتر کاهش دهد، در بلندمدت با کاهش قبض انرژی، هزینه اولیهاش را جبران میکند. آئروژل و VIP در ساختمان اگرچه گرانند، اما ممکن است در پروژههای خاص (مثلاً رساندن ساختمان به مصرف نزدیک صفر انرژی) لازم باشند و هزینه انرژی را شدیداً کاهش دهند. با گرانی قیمت انرژی، دوره بازگشت سرمایه چنین عایقهای بهتری کوتاهتر میشود.

PCMها میتوانند از هزینههای سرمایش/گرمایش بکاهند و پیکسایی کنند که در مناطق با تعرفه زمان-استفاده صرفه مالی دارد. عایقهای هوشمند اگر بتوانند ۲۰-۳۰٪ اضافه کاهش مصرف بدهند، شاید در چند سال هزینه خود را برگردانند، اگرچه پیچیدگیشان این محاسبه را دشوار میکند. از نظر هزینه اجتماعی، عایقهای زیستی بار محیط زیست را کم میکنند که ارزش اقتصادی غیرمستقیم دارد (مالیات کربن و …).

به طور کلی، در حال حاضر بسیاری از عایقهای نوین از نظر هزینه اولیه در مضیقهاند و برای رقابتی شدن نیاز به تولید انبوه یا مشوقهای دولتی (مثل یارانههای سبز) دارند. با افزایش قیمت انرژی و اهمیت کربنزدایی، ممکن است کفه ترازو به نفع آنها سنگینتر شود. جدول زیر خلاصهای از مقایسه هزینه نسبی ارائه میدهد.

جدول مقایسهای عایقهای نوین و سنتی

در جدول زیر، مهمترین ویژگیهای هر یک از عایقهای مورد بحث با یکدیگر و در مقابل سه عایق سنتی (پشم سنگ، پلیاستایرن و پشم شیشه) مقایسه شده است. این جدول به درک سریع مزایا، معایب، کاربرد اصلی، حدود هزینه و دوام هریک کمک میکند:

| نوع عایق | ضریب هدایت حرارتی (λ) | مزایا | معایب | کاربردهای شاخص | هزینه تقریبی | طول عمر |

|---|---|---|---|---|---|---|

آئروژل سیلیکا | ~0.020 W/m.K (فوقالعاده کم) | – عایقبندی بسیار عالی (R~10/inch) – فوق سبک و نازک – غیرقابل اشتعال و آبگریز – پایدار و بدون مواد سمی | – قیمت بسیار بالا – شکننده، نیازمند حفاظت هنگام نصب – تأمین سخت در همه جا | پروژههای فضای محدود (نوسازی، هوافضا)، لولهها و تجهیزات صنعتی، ساختمانهای سبز پیشرفته | $$$$$ (چند برابر عایق سنتی) | ۵۰+ سال (در صورت محافظت) |

پانل خلأ (VIP) | 0.003–0.008 W/m.K (در ابتدا) | – بهترین عایق حرارتی در ضخامت کم – بسیار نازک و سبک – غیرقابل اشتعال – مناسب فضاهای بسیار محدود | – فوقالعاده گران – حساس به سوراخشدن و آسیب – عمر موثر ~25 سال (تدریجی افت میکند) – عدم امکان برش یا تغییر شکل در محل | یخچالها، کانتینرهای دمایی، ساختمانهای با الزامات انرژی سختگیرانه (خانههای غیرفعال)، پروژههای خاص که فضای عایق کم است | $$$$$ (چند برابر حتی آئروژل) | 20-30 سال عملکرد اوج؛ پس از آن کاهش تدریجی تا ৫০٪ |

مواد تغییرفاز (PCM) | – (مستقیم عایق نیست) | – تثبیت دمای محیط داخلی – کاهش بار HVAC و صرفهجویی انرژی – سیستم غیرفعال (بدون نیاز به برق) – سیکلپذیری بالا (صدها تا هزاران بار) | – جایگزین عایق سنتی نمیشود (مکمل است) – ظرفیت محدود؛ در موج گرمای طولانی کارایی کاهش مییابد – ممکن است نیاز به encapsulation دقیق داشته باشد (جلوگیری از نشت) – هزینه افزودنی قابل توجه | ترکیب در دیوار، سقف و کف ساختمانهای کممصرف؛ سردخانهها و انبارها؛ تجهیزات حملونقل دما-کنترل؛ لباسهای محافظ حرارتی | $$$ (30-50٪ هزینه بیشتر برای ایجاد قابلیت PCM) | 10-20 سال (بستگی به جنس PCM و سیکلها) |

میسلیوم (قارچی) | ~0.048 W/m.K (R≈3/inch) | – کاملاً زیستسازگار و قابل تجزیه – کربن منفی در تولید (رشد قارچ روی ضایعات) – ضدآتش، ضدکپک و غیرسمی – جذب صوت مناسب | – حساس به آب؛ حتماً باید خشک بماند – فعلاً کمتولید و در دسترس محدود – R-value نسبتاً پایینتر – قیمت فعلی بالا (≈1.5 برابر XPS) | پانلهای عایق دیوار و سقف در ساختمانهای سبز؛ جایگزین فوم در SIPها؛ بستهبندیهای عایق زیستتخریبپذیر | $$$ (فعلاً ~۵۰٪ گرانتر از فومهای رایج) | نامشخص؛ احتمالاً ۲۰-۳۰ سال در شرایط خشک (پتانسیل بیشتر با محافظت) |

نانوسلولزی | 0.018–0.025 W/m.K (آزمایشگاهی) | – عایق بسیار قوی (در حد آئروژل) – سبک و از منابع تجدیدپذیر – زیستتخریبپذیر بالقوه – غیرسمی و دوستدار محیط | – فوقالعاده حساس به رطوبت (آب = پایان کارایی) – فناوری در حال توسعه، تجاری نشده – احتمال اشتعال (باید ضدحریق شود) – هزینه تولید بسیار بالا فعلاً | کاربرد بالقوه در پانلهای فوق سبک عایق برای ساختمانهای خاص؛ عایق تجهیزات برودتی؛ صنایع هوافضا/خودرو برای عایق سبک | $$$$ (به دلیل فرآیند پیچیده، در حال حاضر گران) | نامشخص؛ در صورت خشک ماندن میتواند طولانی باشد، اما نیازمند پوشش محافظ است |

زیستی طبیعی (پشم، کنف، etc.) | ~0.040 W/m.K (معمولی) | – تجدیدپذیر و کمکربن – بدون الیاف شیشه یا VOC مضر – تنظیم رطوبت و تنفسپذیر – عایق صوتی خوب و نصب ایمن | – اشتعالپذیر و نیازمند افزودنی ضدآتش – حساس به آفات و کپک در رطوبت – قیمت بالاتر از مینرالوول (۱.۵-۲ برابر) – در همه جا موجود نیست (وابسته به منطقه) | عایقکاری منازل مسکونی سبز؛ مرمت بناهای تاریخی؛ ساختمانهای چوبی سنتی؛ هرجا حساسیت به مواد شیمیایی وجود دارد (مثلاً خانههای سالم) | $$$ (مثلاً پشم گوسفند ~۲ برابر فایبرگلاس) | ۳۰-۵۰ سال در شرایط خشک؛ نیاز به بازرسی دورهای برای آفات |

گرافنمبتنی | ~0.030 W/m.K (فوم گرافیت EPS) ~0.025 یا کمتر (فومهای آزمایشی) | – بهبود 10-20٪ خواص عایق فومهای رایج – برخی ترکیبات ذاتاً ضدآتش – امکان فومهای هوشمند (تنظیم حرارتی) – استحکام بالاتر فومهای سبک | – قیمت کمی بالاتر (مواد افزودنی گرافیت) – فناوریهای پیشرفتهتر (آئروژل گرافن) بسیار گران – تولید گرافن انبوه چالشبرانگیز – رسانایی الکتریکی ناخواسته در برخی موارد | فومهای پلیاستایرن گرافیتدار برای دیوار و سقف؛ فومهای پلیمری در یخچالها و خودروها؛ مواد عایق با کاربردهای صنعتی خاص (ضدحریق و مقاوم مکانیکی) | $$ (EPS گرافیت: اندکی بالاتر از EPS معمولی) | وابسته به پایه فوم: معمولاً ۳۰+ سال (مشابه فومهای سنتی) |

| هوشمند (پویا) | متغیر (قابل تنظیم) | – کارایی تطبیقی در فصول مختلف – کاهش حداکثری اتلاف انرژی – افزایش آسایش و کنترل – فناوری پیشرو و جذاب | – بسیار گران و پیچیده – نیاز به برق/حسگر و نگهداری – عدم آزمون درازمدت – ریسک خرابی قطعات | ساختمانهای هوشمند پیشرفته؛ پروژههای تحقیقاتی خانههای خودتنظیم؛ ترکیب با BMS برای بهینهسازی انرژی | $$$$$ (فعلاً هزینهبر و سفارشی) | قطعات الکترونیک ~10-15 سال؛ سیستم کلی وابسته به تعمیرات دورهای |

چاپ سهبعدی | وابسته به ماده (مثلاً فوم FenX ~0.04) | – شکلهای پیچیده بدون دورریز – امکان استفاده از مواد بازیافتی – سرعت تولید بالا در قطعات خاص – سفارشی برای هر پروژه | – نیاز به تجهیزات تخصصی – کنترل کیفیت پیچیده – اقتصادی نبودن برای همه موارد – محدودیت اندازه چاپگر | پانلها و بلوکهای عایق با اشکال غیرمعمول؛ پروژههای پیشساخته مدولار؛ تلفیق با المانهای سازهای پرینتشده | $$$ (در پروژههای خاص به صرفه، در عمومی هنوز بالا) | بستگی به ماده چاپی (اگر معدنی مثل فوم شیشه باشد، بسیار بادوام؛ اگر PLA باشد، متوسط) |

فومهای زیستی جدید | ~0.035-0.045 W/m.K (تخمینی) | – مواد اولیه تجدیدپذیر (روغنها، نشاسته) – بدون ایزوسیانات و سموم – قابلیت بازیافت شیمیایی (در مواردی) – کاهش آلایندگی تولید | – مراحل توسعه و هزینه بالا فعلاً – نیاز به تضمین عدم تجزیه حین کار – تامین گسترده مواد زیستی چالش دارد – دادهٔ میدانی کم | عایقهای تختهای PLA یا نشاسته برای دیوار؛ اسپری فومهای پلییورتان زیستی در درزها؛ کاربردهای آینده در خودرو و لوازم خانگی | $$$$ (ابتدایی بالا، با تولیدبیشتر کاهش مییابد) | پیشبینی مشابه فومهای معمول (20-30 سال)، مشروط بر پایدارسازی در کاربرد |

(راهنمای هزینه: $ پایینترین، $$ پایین، $$$ متوسط، $$$$ بالا، $$$$$ بسیار بالا نسبت به عایقهای رایج)

در این جدول، تلاش شده است تا یک دید کلی ارائه شود. بدیهی است که اعداد و هزینهها تقریبی هستند و با پیشرفت فناوری و تغییر بازار ممکن است دستخوش تغییر شوند.

نتیجهگیری

جمعبندی:

دنیای عایقها در حال تحول و نوآوری است. از آئروژل فوق سبک گرفته تا عایق قارچی روییده از دل زباله و پانل خلأ الهامگرفته از فلاسکها، هر کدام راهحلی برای بهبود کارایی انرژی ساختمانها و سازگاری بیشتر با محیط زیست ارائه میکنند. این عایقهای نوین مزایای چشمگیری مانند افزایش مقاومت حرارتی، کاهش ضخامت مورد نیاز، کاهش انتشار کربن، بهبود ایمنی حریق و تطبیقپذیری دارند که میتواند چهره صنعت ساختمان را در سالهای آینده دگرگون کند. با این حال، چالشهایی نظیر هزینههای بالا، نیاز به توسعه زیرساخت تولید، اعتمادسازی در بین دستاندرکاران، و رفع موانع فنی (مانند دوام در برابر رطوبت) باید برطرف شوند تا این فناوریها به صورت فراگیر جایگزین عایقهای سنتی شوند.

برای متخصصان صنعت ساختمان، آگاهی از این روندها و آزمودن تدریجی این عایقها در پروژههای کوچک میتواند زمینهساز پذیرش گستردهتر آنها باشد. برای مصرفکنندگان نیز، هرچند شاید امروز تهیه مثلاً یک پانل آئروژل توجیه نداشته باشد، اما طی یکی دو دهه آینده احتمالاً این محصولات در دسترستر و ارزانتر خواهند شد. حتی اکنون هم انتخاب عایقهای زیستی مانند سلولز یا پشم، یا محصولات ارتقایافتهای چون پلیاستایرن گرافیتدار، میتواند گامی به سوی پایداری بیشتر باشد.

چشمانداز آینده:

همانطور که استانداردهای بهینهسازی مصرف انرژی ساختمانها سختتر میشوند و جهان به سمت کاهش انتشار کربن پیش میرود، تقاضا برای عایقهای با عملکرد بالاتر و زیستدوست افزایش خواهد یافت. ممکن است در آینده نزدیک ببینیم که عایقهای هوشمند و مواد نوین به صورت ترکیبی در ساختمانها به کار میروند؛ مثلاً دیواری متشکل از یک لایه آئروژل، یک لایه PCM و حسگرهایی که همه را مدیریت میکنند. یا چاپ روباتیک بتواند بهصورت یکپارچه دیوارهایی بسازد که توأمان ساختار و عایق را دارند (معماری مولد). همچنین اقتصاد چرخشی ایجاب میکند که موادی مثل پلیاستایرنهای سنتی که بازیافتشان دشوار است، جای خود را به آلترناتیوهای تجدیدپذیر بدهند. بنابراین، سرمایهگذاری روی تحقیق و توسعه و نیز ایجاد صرفههای مقیاس در تولید این عایقهای نوظهور بسیار مهم خواهد بود.

در نهایت، ترکیب دانش مهندسی مواد، معماری هوشمند و دغدغههای محیط زیستی در حال تولد نسل جدیدی از عایقها است که نه تنها در حفظ انرژی بلکه در حفظ سیاره ما نقش کلیدی ایفا خواهند کرد. عایقهای نوین با وجود همه چالشها، دریچهای به ساختمانهای کارآمدتر، سالمتر و پایدارتر باز کردهاند و هر روز ما را یک گام به تحقق این چشمانداز نزدیکتر میکنند.